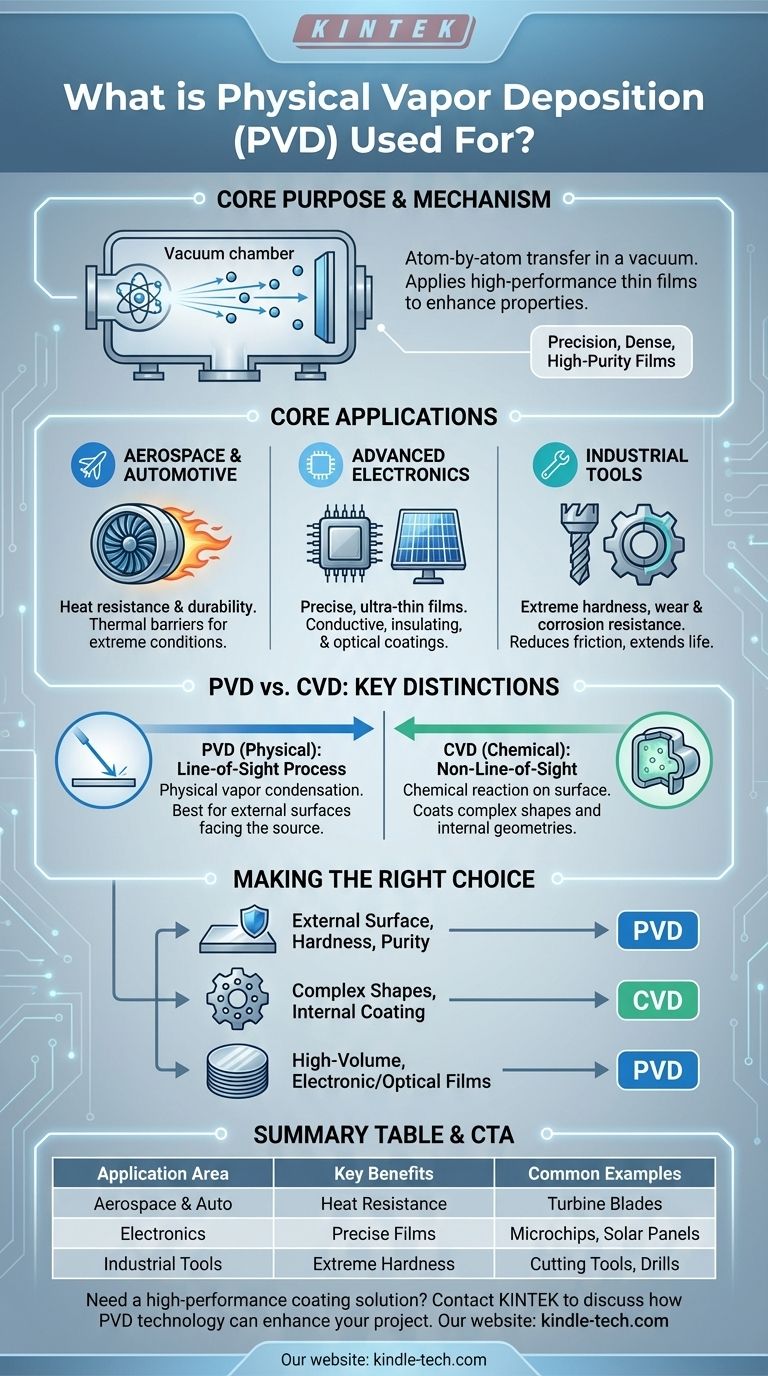

En esencia, la Deposición Física de Vapor (PVD) se utiliza para aplicar películas y recubrimientos delgados de alto rendimiento sobre superficies. Este proceso mejora las propiedades del objeto, como su durabilidad, resistencia al desgaste y a la temperatura, o sus características ópticas. Las aplicaciones clave incluyen el recubrimiento de componentes aeroespaciales, la fabricación de semiconductores y paneles solares, y la creación de capas duras y resistentes a la corrosión en herramientas industriales.

El propósito central de PVD es transferir físicamente un material de recubrimiento átomo por átomo en un entorno de vacío. Esta precisión permite la creación de películas extremadamente delgadas, densas y de alta pureza que son imposibles de lograr con métodos convencionales como la pintura o el chapado.

Aplicaciones principales de PVD explicadas

La deposición física de vapor se elige cuando el rendimiento y las propiedades de la superficie de un componente son críticos para su función. El proceso es valorado por su capacidad para crear recubrimientos de una calidad excepcionalmente alta.

Mejora de componentes aeroespaciales y automotrices

En la industria aeroespacial, los componentes están sujetos a temperaturas extremas y estrés mecánico. El PVD se utiliza para aplicar recubrimientos cerámicos densos y resistentes al calor que actúan como barreras térmicas.

Esto mejora drásticamente la durabilidad y la vida útil de las piezas del motor, las palas de turbina y otros elementos críticos que operan en entornos de alta temperatura.

Fabricación de productos electrónicos avanzados

Las industrias de semiconductores y solar dependen de la aplicación precisa de películas ultrafinas con propiedades ópticas o eléctricas específicas. El PVD es una piedra angular de este proceso de fabricación.

Se utiliza para depositar las capas conductoras y aislantes en microchips o para aplicar recubrimientos antirreflectantes en paneles solares, lo que maximiza su eficiencia en la conversión de luz en energía.

Fortalecimiento de herramientas y equipos

Para las herramientas de corte, taladros y moldes utilizados en entornos industriales hostiles, el desgaste y la corrosión son las principales causas de falla. El PVD proporciona una solución mediante la aplicación de recubrimientos súper duros y de baja fricción.

Estos recubrimientos, a menudo más duros que el propio acero de la herramienta, reducen significativamente el desgaste, previenen la corrosión y permiten que la maquinaria opere a velocidades más altas y durante períodos más largos sin mantenimiento.

Comprendiendo las distinciones clave

Si bien el PVD es una herramienta poderosa, es esencial comprender sus características en contexto. La alternativa más común es la Deposición Química de Vapor (CVD), y sus diferencias resaltan las fortalezas específicas del PVD.

El proceso "físico"

El nombre "Deposición Física de Vapor" describe su mecanismo. El material de recubrimiento se transforma físicamente en un vapor —a menudo mediante evaporación (como la ebullición) o pulverización catódica (como el chorro de arena atómico)— sin una reacción química.

Este vapor luego viaja en línea recta a través de un vacío y se condensa sobre el objeto objetivo, formando la película delgada.

La limitación de la línea de visión

Debido a que el material vaporizado viaja en línea recta, el PVD es un proceso de línea de visión. Esto significa que es excepcionalmente bueno para recubrir superficies que miran directamente a la fuente de vapor.

Sin embargo, es menos eficaz para recubrir el interior de formas complejas o superficies ocultas, ya que estas áreas están en una "sombra" y el vapor no puede alcanzarlas.

La alternativa química (CVD)

En contraste, la Deposición Química de Vapor (CVD) utiliza reacciones químicas en la superficie del sustrato para formar el recubrimiento. Se introducen gases precursores en una cámara, que luego reaccionan para depositar la película deseada.

Debido a que este proceso se basa en que el gas llena toda la cámara, el CVD es un proceso sin línea de visión. Destaca en la producción de recubrimientos altamente uniformes en todas las superficies de un objeto, incluidas las geometrías internas complejas.

Tomando la decisión correcta para su objetivo

La selección del método de deposición correcto depende completamente de la geometría del componente y de las propiedades deseadas del recubrimiento final.

- Si su objetivo principal es aplicar un recubrimiento extremadamente duro, puro o resistente a la temperatura en una superficie externa: el PVD es la opción superior por su precisión y resultados de alta calidad en aplicaciones de línea de visión.

- Si su objetivo principal es crear un recubrimiento perfectamente uniforme en un objeto con formas complejas, orificios o canales internos: el CVD es el mejor método debido a su naturaleza sin línea de visión.

- Si su objetivo principal es la producción de alto volumen de películas ópticas o electrónicas en sustratos como vidrio u obleas: el PVD es el estándar industrial establecido, eficiente y altamente controlado.

En última instancia, elegir entre estas tecnologías requiere una comprensión clara de su material, la forma de su componente y la mejora de rendimiento específica que necesita lograr.

Tabla resumen:

| Área de aplicación | Beneficios clave del PVD | Ejemplos comunes |

|---|---|---|

| Aeroespacial y automotriz | Resistencia al calor, durabilidad en condiciones extremas | Palas de turbina, componentes de motor |

| Electrónica y semiconductores | Películas precisas y ultrafinas para conductividad y óptica | Microchips, paneles solares |

| Herramientas y equipos industriales | Dureza extrema, resistencia al desgaste y a la corrosión | Herramientas de corte, taladros, moldes |

¿Necesita una solución de recubrimiento de alto rendimiento para su equipo o componentes de laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de precisión. Ya sea que esté desarrollando materiales avanzados o requiera recubrimientos duraderos para sus herramientas, nuestra experiencia puede ayudarlo a lograr resultados superiores. Contacte a nuestros expertos hoy para discutir cómo la tecnología PVD puede mejorar el rendimiento y la longevidad de su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son los diferentes tipos de prueba de cenizas? Elija el método adecuado para su material

- ¿Qué metal puede soportar altas temperaturas? Elegir el material adecuado para el calor extremo

- ¿Qué es una máquina de pulverización catódica? Logre una deposición de película delgada de alta precisión

- ¿Cuál es la temperatura mínima de fusión para el material de soldadura fuerte? El umbral de 450°C explicado

- ¿El recocido es lo mismo que el tratamiento térmico? Desbloquea la clave de las propiedades de los materiales

- ¿Es la prensa isostática en caliente lo mismo que la sinterización? Desbloquee una densidad y un rendimiento superiores

- ¿Cómo afecta el biocarbón a la captura de carbono? Convirtiendo la biomasa en un sumidero de carbono permanente

- ¿Qué tan grueso es el recubrimiento de pulverización catódica de oro? Optimice la preparación de muestras de SEM para obtener imágenes nítidas