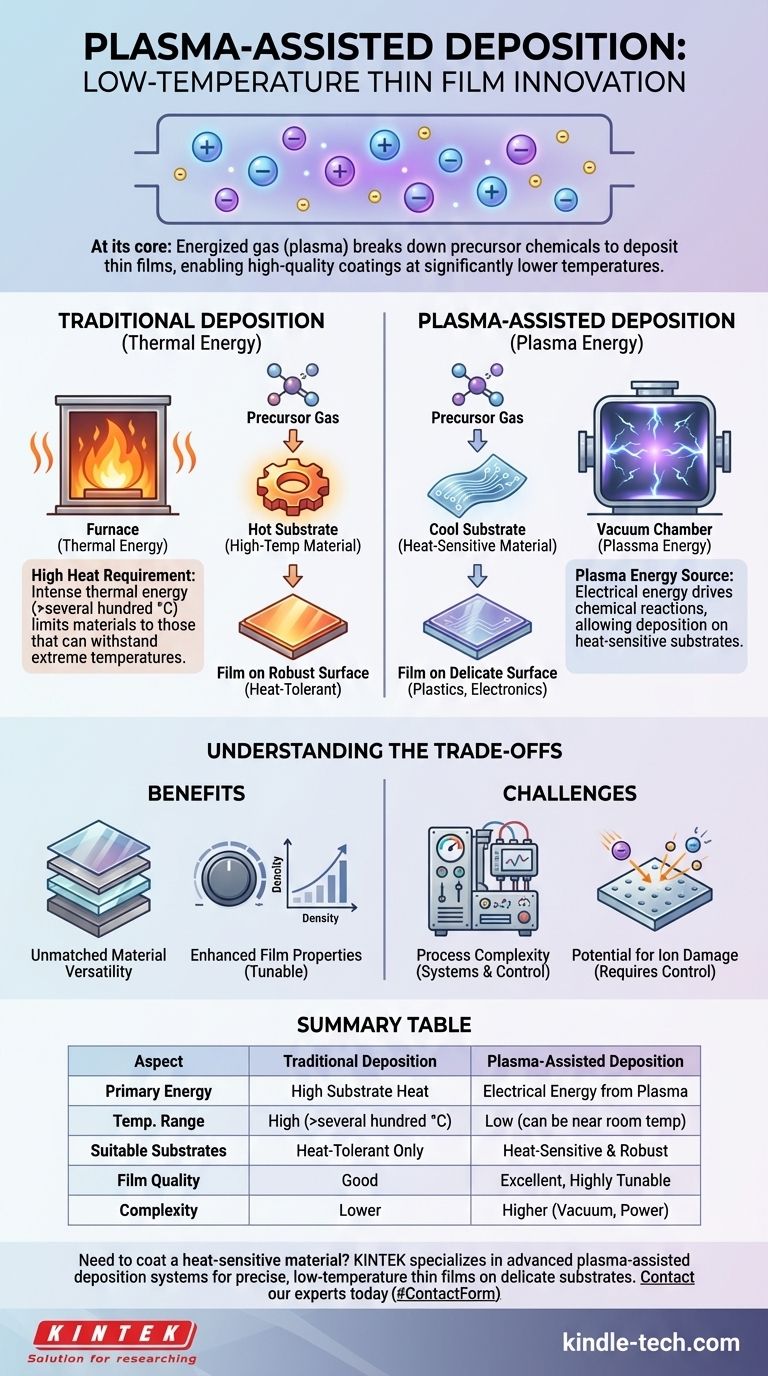

En esencia, la deposición asistida por plasma es un proceso que utiliza un gas energizado, o plasma, para ayudar a depositar una película delgada sobre la superficie de un material. A diferencia de los métodos tradicionales que dependen únicamente del calor elevado, esta técnica utiliza la energía dentro del plasma para descomponer los productos químicos precursores y formar un recubrimiento. Esto permite una deposición de alta calidad a temperaturas significativamente más bajas.

El desafío fundamental con la deposición tradicional es el intenso calor requerido, lo que limita los tipos de materiales que se pueden recubrir. La deposición asistida por plasma resuelve esto utilizando la energía eléctrica de un plasma para impulsar las reacciones químicas necesarias, abriendo la puerta al recubrimiento de sustratos sensibles al calor como plásticos y componentes electrónicos complejos.

Cómo la deposición tradicional prepara el escenario

El requisito de calor elevado

En un proceso convencional como la Deposición Química de Vapor (CVD), se introduce un gas precursor en una cámara que contiene el objeto a recubrir (el sustrato).

El sustrato se calienta a temperaturas muy altas, a menudo varios cientos o incluso más de mil grados Celsius. Esta intensa energía térmica rompe los enlaces químicos del gas, haciendo que el material se deposite como una película delgada sólida sobre la superficie caliente.

Las limitaciones del calor

La dependencia del calor elevado crea una limitación importante: solo se puede utilizar en sustratos que puedan soportarlo.

Materiales como plásticos, polímeros o componentes electrónicos delicados se dañarían, derretirían o destruirían por las temperaturas requeridas para la CVD tradicional. Esto limita severamente el rango de aplicaciones potenciales.

El papel del plasma: una nueva fuente de energía

Creación del plasma

El plasma a menudo se denomina el cuarto estado de la materia. En este proceso, se introduce un gas (como argón o nitrógeno) en una cámara de vacío y se energiza, generalmente aplicando un fuerte campo eléctrico.

Esta energía despoja de electrones a los átomos del gas, creando una mezcla altamente reactiva de iones, electrones y especies radicales neutras. Este gas energizado es el plasma.

Activación del gas precursor

La verdadera innovación ocurre cuando el gas precursor (la fuente del material de recubrimiento) se introduce en este plasma.

Los electrones y radicales de alta energía en el plasma colisionan con las moléculas del gas precursor. Estas colisiones transfieren suficiente energía para romper los enlaces químicos, una tarea que antes solo se lograba con calor extremo.

Habilitando la deposición a baja temperatura

Debido a que el plasma proporciona la energía necesaria para la reacción química, el sustrato ya no necesita ser la principal fuente de calor.

El sustrato puede permanecer a una temperatura mucho más baja mientras las especies químicas activadas se condensan y forman una película densa y de alta calidad en su superficie.

Comprensión de las compensaciones

Beneficio: Versatilidad de materiales inigualable

La ventaja más significativa es la capacidad de recubrir materiales sensibles al calor. Esto hace posible aplicar recubrimientos duros, protectores o funcionales a plásticos, productos electrónicos flexibles y otros sustratos limitados por la temperatura.

Beneficio: Propiedades de película mejoradas

La energía suministrada por el plasma se puede controlar con precisión. Esto permite ajustar las propiedades de la película resultante, como su densidad, adhesión y tensión interna, logrando a menudo resultados imposibles con métodos puramente térmicos.

Desafío: Complejidad del proceso

La introducción de una fuente de plasma añade capas de complejidad. El proceso requiere sistemas de vacío sofisticados, fuentes de alimentación de radiofrecuencia (RF) o corriente continua (CC) y un control meticuloso sobre la presión del gas, las tasas de flujo y los niveles de potencia.

Desafío: Potencial de daño por iones

Si bien la energía del plasma es útil, los iones de alta energía también pueden bombardear la superficie de la película en crecimiento. Si no se controla adecuadamente, este bombardeo puede introducir defectos o tensiones, comprometiendo potencialmente la calidad de la película.

Tomar la decisión correcta para su objetivo

Seleccionar el método de deposición correcto requiere una comprensión clara de las limitaciones de su material y el resultado deseado.

- Si su enfoque principal es recubrir materiales sensibles al calor: La deposición asistida por plasma es a menudo el método superior, y a veces el único, viable para crear una película delgada duradera.

- Si su enfoque principal es el recubrimiento de alto volumen de materiales robustos y tolerantes al calor: La CVD térmica tradicional podría ser una solución más simple y rentable si su naturaleza de alta temperatura no es una limitación.

- Si su enfoque principal es lograr características de película altamente específicas: El control preciso sobre la energía y el bombardeo de iones en un proceso de plasma puede proporcionar capacidades únicas para diseñar propiedades de los materiales.

Al ver el plasma como una fuente de energía ajustable en lugar de solo un proceso, puede seleccionar el método preciso que su aplicación realmente requiere.

Tabla de resumen:

| Aspecto | Deposición Tradicional | Deposición Asistida por Plasma |

|---|---|---|

| Fuente de energía principal | Calor elevado del sustrato | Energía eléctrica del plasma |

| Temperatura típica del sustrato | Alta (cientos a >1000°C) | Baja (puede estar cerca de la temperatura ambiente) |

| Sustratos adecuados | Solo materiales tolerantes al calor | Materiales sensibles al calor (plásticos, componentes electrónicos) |

| Calidad y control de la película | Bueno | Excelente, altamente ajustable |

| Complejidad del proceso | Menor | Mayor (requiere vacío, alimentación RF/CC) |

¿Necesita recubrir un material sensible al calor?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de deposición asistida por plasma, para ayudarle a lograr películas delgadas precisas y a baja temperatura incluso en los sustratos más delicados como plásticos y componentes electrónicos complejos. Nuestra experiencia garantiza que obtenga la solución adecuada para sus desafíos específicos de materiales.

¡Contacte a nuestros expertos hoy mismo para analizar cómo podemos mejorar su proceso de recubrimiento!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Qué es el proceso de deposición química de vapor por plasma de alta densidad? Logre películas delgadas superiores a temperaturas más bajas

- ¿Cuál es la diferencia entre CVD y CVD de plasma? Desbloquee el proceso de deposición de capa delgada correcto

- ¿Se puede aplicar DLC al aluminio? Sí, con el proceso de recubrimiento multicapa adecuado.

- ¿Cuáles son las ventajas técnicas de PECVD frente a CVD para películas de CF2? Master Precision Nano-Engineering

- ¿Qué papel juega un sistema de control de flujo másico de gas en la deposición de DLC? Dominando la uniformidad química y el dopaje de plata

- ¿Cuáles son las ventajas de usar un sistema PECVD para películas de DLC? Logre precisión a baja temperatura para sustratos sensibles

- ¿Qué materiales se utilizan en PECVD? Descubra las películas clave para el recubrimiento a baja temperatura

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura