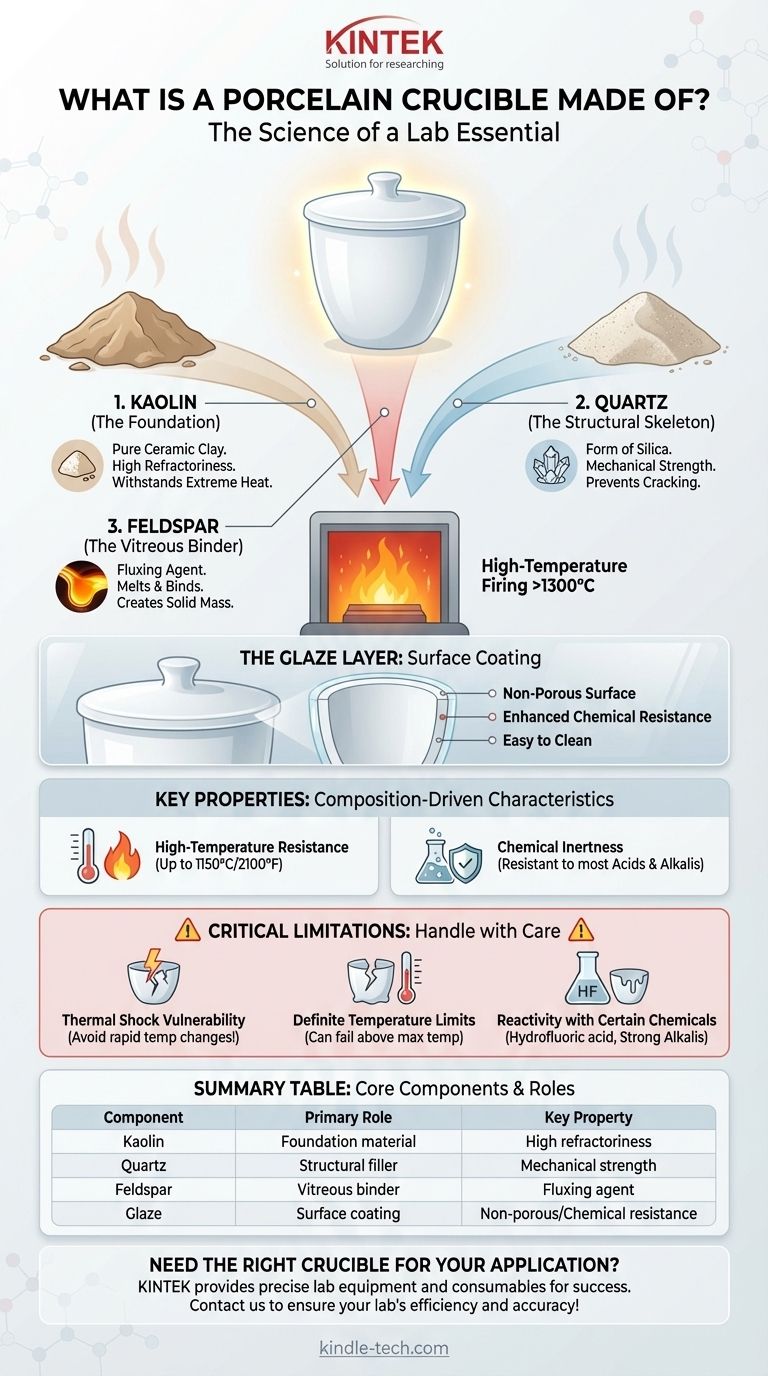

En esencia, un crisol de porcelana está hecho de una arcilla cerámica altamente refinada. Esta arcilla especializada se compone principalmente de caolín, un silicato de aluminio hidratado, que luego se mezcla con otros materiales como cuarzo (sílice) y feldespato antes de ser cocido a temperaturas muy altas para lograr su forma final y duradera.

La mezcla específica de caolín, cuarzo y feldespato no es accidental. Esta composición está diseñada con precisión para dar a la porcelana sus propiedades distintivas para el trabajo de laboratorio: alta resistencia al calor y al ataque químico, combinada con resistencia mecánica.

Los componentes principales de la porcelana

Para entender por qué un crisol de porcelana se comporta como lo hace, primero debemos analizar el papel de cada ingrediente principal. Estos materiales se dosifican cuidadosamente para crear un producto final denso, fuerte y no poroso.

Caolín (La base)

El caolín es el componente principal. Como una forma muy pura de arcilla, proporciona al material base una alta refractariedad, que es la capacidad de soportar calor extremo sin fundirse ni deformarse. También le da plasticidad al material sin cocer, lo que permite darle forma de crisol.

Cuarzo (El esqueleto estructural)

El cuarzo, una forma de sílice, se añade como relleno. Desempeña un papel estructural crítico al reducir la cantidad de encogimiento del crisol a medida que se seca y se cuece. Esto evita el agrietamiento y añade una significativa resistencia mecánica y dureza al producto terminado.

Feldespato (El aglutinante vítreo)

El feldespato actúa como un agente fundente. Durante el proceso de cocción a alta temperatura (a menudo superior a 1300°C o 2372°F), el feldespato se funde. Este vidrio fundido fluye entre las partículas de caolín y cuarzo, uniéndolas en una masa única y sólida.

La capa de esmalte

Finalmente, la mayoría de los crisoles de porcelana están recubiertos con un esmalte. Esta es una capa vítrea fusionada a la superficie que hace que el crisol sea no poroso y liso. El esmalte mejora la resistencia química y hace que el crisol sea mucho más fácil de limpiar, evitando la contaminación cruzada entre experimentos.

Cómo la composición crea propiedades clave

La sinergia entre estos componentes da como resultado directo las características esenciales del crisol para uso en laboratorio.

Resistencia a altas temperaturas

Los altos puntos de fusión del caolín y el cuarzo son responsables de la capacidad del crisol para ser utilizado a temperaturas muy altas, típicamente hasta 1150°C (2100°F) para porcelana esmaltada.

Inercia química

La estructura estable y vitrificada (similar al vidrio) creada por el aglutinante de feldespato y el esmalte hace que la porcelana sea altamente resistente a la acción corrosiva de la mayoría de los ácidos, álcalis y otros productos químicos. Esto asegura que el crisol no reaccione con la muestra que se está calentando.

Comprendiendo las ventajas y limitaciones

Aunque increíblemente útil, la composición de la porcelana también introduce limitaciones críticas que todo usuario debe comprender para evitar fallas.

Vulnerabilidad al choque térmico

Esta es la debilidad más significativa de la porcelana. Debido a que es una cerámica rígida y cristalina, no se expande ni se contrae uniformemente. Calentar o enfriar un crisol demasiado rápido crea estrés interno, lo que hará que se agriete o se rompa. Los cambios de temperatura suaves y graduales son obligatorios.

Límites de temperatura definidos

Aunque resistente al calor, la porcelana no es indestructible. Calentarla por encima de su temperatura máxima recomendada puede hacer que el aglutinante de feldespato se ablande, lo que lleva a la deformación o a una falla completa. No es adecuada para aplicaciones de ultra alta temperatura donde se requerirían materiales como alúmina o zirconia.

Reactividad con ciertos productos químicos

Aunque generalmente inerte, la porcelana puede ser atacada por algunas sustancias específicas. El ácido fluorhídrico disolverá la sílice de la porcelana, y las soluciones alcalinas calientes y concentradas también pueden grabar lentamente su superficie con el tiempo.

Tomar la decisión correcta para su trabajo

Comprender la ciencia de los materiales detrás de sus herramientas es clave para el éxito de los experimentos. Utilice estas pautas para determinar si un crisol de porcelana es la elección correcta para su tarea.

- Si su enfoque principal es el calentamiento de uso general: Para incinerar muestras, calentar compuestos químicos estables o evaporar líquidos por debajo de 1150°C, un crisol de porcelana es una herramienta excelente y rentable.

- Si su proceso implica cambios rápidos de temperatura: Debe evitar la porcelana. Considere usar un crisol de metal (como níquel o acero inoxidable) o un crisol de fibra de cuarzo, que están diseñados para soportar el choque térmico.

- Si está trabajando con ácido fluorhídrico o álcalis fuertes: No use porcelana. Es necesario un crisol de platino o de polímero específico para evitar destruir su recipiente y contaminar su muestra.

Al respetar tanto las fortalezas como las limitaciones inherentes de su composición, puede utilizar el crisol de porcelana como la herramienta de laboratorio confiable y eficaz para la que fue diseñado.

Tabla resumen:

| Componente | Función principal | Propiedad clave |

|---|---|---|

| Caolín | Material base | Alta refractariedad (resistencia al calor) |

| Cuarzo | Relleno estructural | Resistencia mecánica, reduce la contracción |

| Feldespato | Aglutinante vítreo | Agente fundente, une los componentes durante la cocción |

| Esmalte | Recubrimiento superficial | No poroso, resistencia química, fácil limpieza |

¿Necesita el crisol adecuado para su aplicación específica? La composición de su material de laboratorio es fundamental para el éxito de su experimento. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos que su laboratorio requiere. Ya sea que necesite crisoles de porcelana estándar o alternativas especializadas para temperaturas extremas o productos químicos reactivos, nuestros expertos pueden ayudarle a seleccionar la herramienta perfecta. ¡Contáctenos hoy para garantizar la eficiencia y precisión de su laboratorio!

Guía Visual

Productos relacionados

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

- Crisol cerámico de alúmina Al2O3 en forma de barca semicircular con tapa para ingeniería de cerámica fina avanzada

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

La gente también pregunta

- ¿Por qué se seleccionan los crisoles de alúmina para las pruebas de compuestos de madera y plástico? Garantice la precisión a 1000 °C

- ¿Cómo se mantiene un crisol? Maximice la vida útil y asegure la pureza de la fusión con el cuidado adecuado

- ¿Cuál es el papel de la trituración de catalizadores gastados en un crisol cerámico? Desbloquee tasas de recuperación de lixiviación del 99%

- ¿Cuáles son las funciones de los crisoles de alúmina o zirconia durante el sinterizado a alta temperatura? Roles clave para los electrolitos

- ¿Cuál es la función protectora de los crisoles de cerámica de alta pureza? Asegure la integridad química de sus aleaciones SA508

- ¿Por qué se utiliza un crisol cerámico con tapa para g-C3N4? Maximizar el rendimiento y la pureza en la síntesis de nitruro de carbono grafítico

- ¿Cuáles son las propiedades de un crisol? Seleccione el crisol adecuado para procesos de alta temperatura o químicos

- ¿Por qué se aplica un recubrimiento de nitruro de boro a los crisoles de alúmina para LLZO? Garantice alta pureza y proteja el equipo de su laboratorio