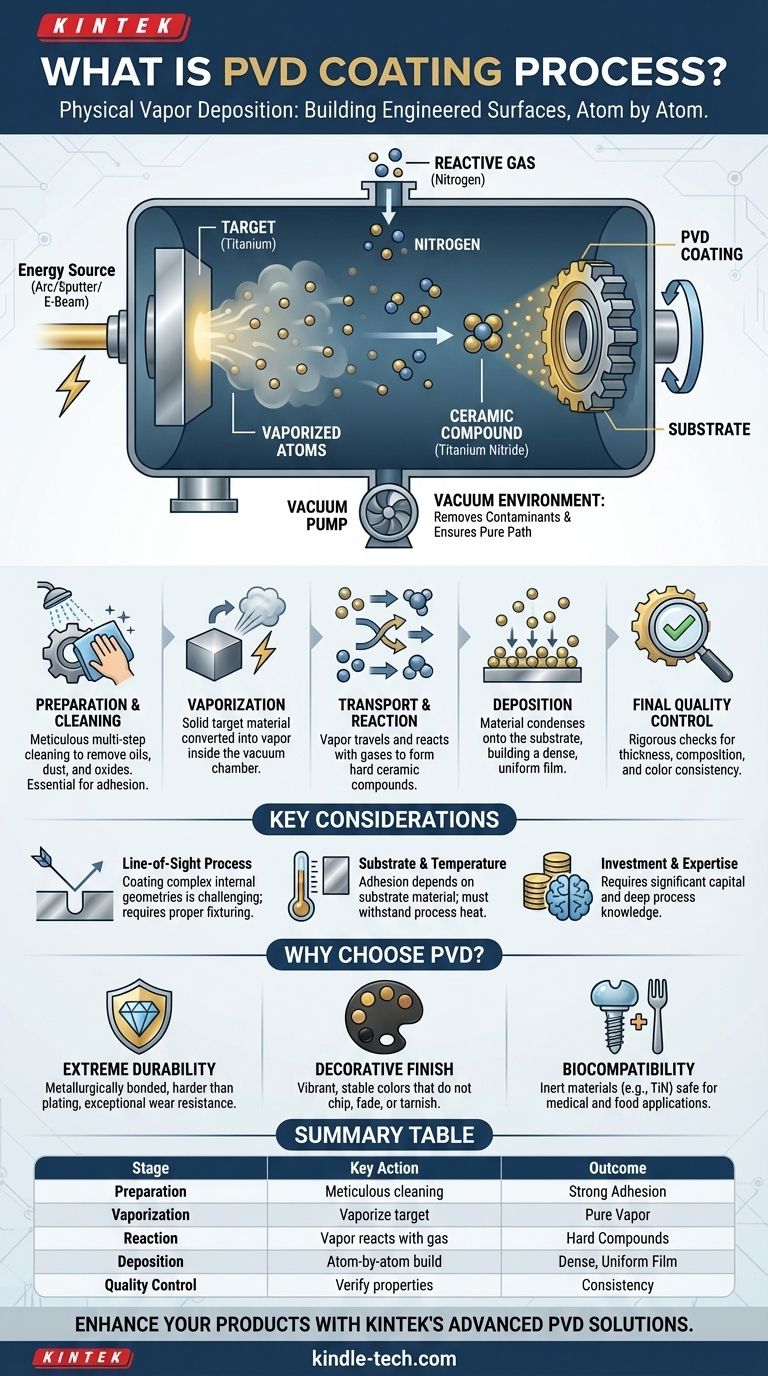

En esencia, la Deposición Física de Vapor (PVD) es un proceso de recubrimiento al vacío que transfiere un material a nivel atómico. Un material fuente sólido, como el titanio o el circonio, se vaporiza dentro de una cámara de vacío y luego se deposita como una película delgada y altamente duradera sobre la superficie de una pieza o producto. Esta deposición átomo por átomo crea un recubrimiento que está metalúrgicamente unido al sustrato, lo que resulta en una excepcional resistencia al desgaste, a la corrosión y una gran dureza.

La idea crucial es que el PVD no es simplemente aplicar una capa de pintura o un chapado metálico. Es un proceso de fabricación de alta tecnología que construye una nueva superficie diseñada directamente sobre el sustrato, un átomo a la vez, dentro de un entorno de vacío altamente controlado.

La base: por qué el vacío es esencial

Todo el proceso P-V-D (Deposición Física de Vapor) depende de la "V" de vapor. Comprender por qué este entorno no es negociable es clave para entender la calidad del recubrimiento final.

Eliminación de contaminantes

El propósito principal del vacío es eliminar todos los demás átomos y moléculas de la cámara, como el oxígeno, el nitrógeno y el vapor de agua. Si estas partículas estuvieran presentes, chocarían con los átomos del recubrimiento vaporizado, provocando reacciones no deseadas e impidiendo una unión limpia y fuerte con el sustrato.

Asegurar una ruta de recubrimiento pura

Un vacío crea una ruta ininterrumpida de "línea de visión" para que el material vaporizado viaje desde su fuente (el objetivo) hasta el producto que se está recubriendo (el sustrato). Esto asegura que la deposición sea controlada y que la película resultante sea densa y uniforme.

Deconstruyendo el proceso PVD: un análisis paso a paso

Aunque los parámetros exactos varían según la aplicación, el proceso sigue una secuencia lógica y constante. Va desde una preparación meticulosa hasta la deposición atómica y el aseguramiento de la calidad final.

Paso 1: Preparación y limpieza meticulosas

El proceso comienza mucho antes de que la pieza entre en la cámara de vacío. El sustrato debe estar impecablemente limpio. Cualquier aceite, polvo u óxidos en la superficie evitará que el recubrimiento se adhiera correctamente. Esta etapa a menudo implica una limpieza ultrasónica de varios pasos, baños químicos y secado. Para piezas con recubrimientos existentes, puede ser necesario un proceso de eliminación primero.

Paso 2: Vaporización (Ablación)

Una vez dentro de la cámara de vacío sellada, el material fuente sólido, conocido como 'objetivo', se convierte en vapor. Esta es la parte de "Vapor Físico" del nombre.

Los métodos comunes para esto incluyen:

- Descarga de arco: Se aplica un arco eléctrico de alta corriente al objetivo, creando un punto caliente localizado que evapora el material.

- Pulverización catódica (Sputtering): El objetivo es bombardeado con iones de alta energía (generalmente argón) de un plasma, que físicamente desprenden átomos de su superficie.

- Haz de electrones: Un potente haz de electrones se enfoca en el objetivo en un crisol, calentándolo hasta su punto de ebullición.

Paso 3: Transporte y reacción

Los átomos de metal vaporizados viajan a través del vacío hacia el sustrato. En esta etapa, a menudo se introduce con precisión un gas reactivo (como nitrógeno, carbono u oxígeno) en la cámara.

Estos gases reaccionan con el vapor metálico para formar un nuevo compuesto cerámico. Por ejemplo, el vapor de titanio que reacciona con gas nitrógeno forma nitruro de titanio (TiN), una cerámica muy dura y de color dorado. Este paso de reacción es lo que determina el color final, la dureza y las propiedades químicas del recubrimiento.

Paso 4: Deposición

El material vaporizado (ahora a menudo un compuesto de metal y gas) se condensa sobre la superficie más fría del sustrato. Esta deposición ocurre átomo por átomo, construyendo una película delgada, densa y altamente estructurada. Las piezas a menudo se rotan en soportes para asegurar que el recubrimiento se aplique uniformemente en todas las superficies.

Paso 5: Control de calidad final

Después del proceso, que puede tardar desde 30 minutos hasta varias horas, las piezas se enfrían y se retiran. Se realizan rigurosas comprobaciones de control de calidad para garantizar la consistencia y el cumplimiento de las especificaciones. Esto generalmente implica el uso de una máquina de fluorescencia de rayos X (XRF) para verificar la composición elemental y el grosor del recubrimiento, y un espectrofotómetro para medir su color exacto.

Comprensión de las compensaciones y consideraciones

El PVD es una tecnología poderosa, pero es importante comprender sus realidades operativas.

Es un proceso de línea de visión

Debido a que los átomos vaporizados viajan en línea recta, recubrir geometrías internas complejas o agujeros profundos y estrechos puede ser un desafío. La fijación adecuada y la rotación de las piezas son fundamentales para lograr una cobertura uniforme en formas complejas.

El sustrato y la temperatura son importantes

La adhesión y el rendimiento del recubrimiento PVD dependen en gran medida del material del sustrato sobre el que se aplica. El proceso también genera calor, por lo que el sustrato debe ser capaz de soportar las temperaturas dentro de la cámara sin deformarse o perder sus propiedades.

Inversión y experiencia

El recubrimiento PVD requiere una inversión de capital significativa en cámaras de vacío, fuentes de alimentación y equipos de control de calidad. No es un proceso simple y depende de una profunda experiencia en el proceso para gestionar correctamente las variables de temperatura, presión, mezclas de gases y niveles de potencia.

Tomar la decisión correcta para su objetivo

Comprender el proceso PVD le permite especificarlo de manera efectiva para el resultado deseado.

- Si su enfoque principal es la durabilidad extrema: Aproveche el hecho de que el PVD crea una capa cerámica unida metalúrgicamente que es mucho más dura y resistente al desgaste que el chapado o la pintura tradicionales.

- Si su enfoque principal es un acabado decorativo: Especifique el gas reactivo correcto para lograr una amplia gama de colores vibrantes y estables (como dorado, negro o bronce) que no se astillarán, desvanecerán ni empañarán.

- Si su enfoque principal es la biocompatibilidad o la resistencia química: Elija materiales PVD inertes como el nitruro de titanio (TiN) o el nitruro de circonio (ZrN), que son seguros para implantes médicos y aplicaciones de grado alimenticio.

Al comprender que el PVD es fundamentalmente un proceso de construcción de una nueva superficie a partir de átomos individuales, puede aprovechar mejor sus capacidades únicas para su aplicación específica.

Tabla de resumen:

| Etapa del proceso PVD | Acción clave | Resultado |

|---|---|---|

| Preparación | Limpieza meticulosa del sustrato | Asegura una fuerte adhesión del recubrimiento |

| Vaporización | El material objetivo sólido se vaporiza en un vacío | Crea un vapor puro para la deposición |

| Transporte y reacción | El vapor reacciona con gases (p. ej., Nitrógeno) | Forma compuestos cerámicos duros (p. ej., TiN) |

| Deposición | Los átomos se condensan en el sustrato | Construye una película densa, uniforme y unida metalúrgicamente |

| Control de calidad | Se verifica el grosor y la composición del recubrimiento | Garantiza la consistencia y el rendimiento |

¿Listo para mejorar sus productos con un recubrimiento PVD superior?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos precisos de recubrimiento PVD. Ya sea que necesite mejorar la durabilidad, lograr acabados decorativos específicos o garantizar la biocompatibilidad, nuestras soluciones están diseñadas para satisfacer las exigentes demandas de las aplicaciones de laboratorio e industriales.

Contáctenos hoy para discutir cómo nuestra experiencia puede ayudarle a aprovechar la tecnología PVD para sus necesidades específicas.

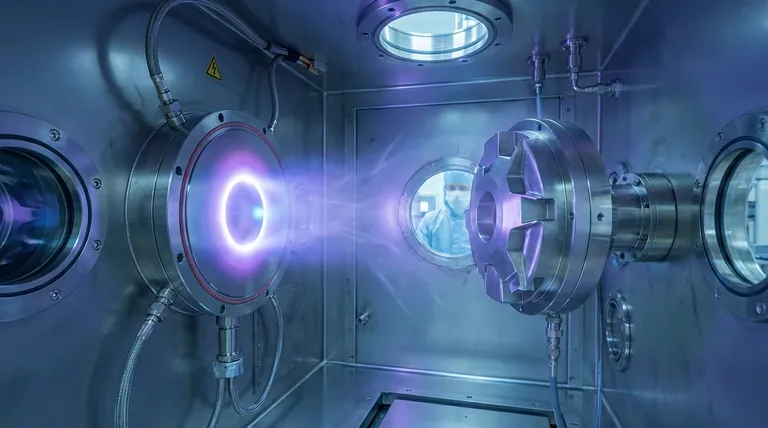

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura