En resumen, los costos del recubrimiento PVD pueden variar desde menos de un dólar por pieza para volúmenes masivos de artículos pequeños hasta cientos de dólares por un componente único, grande y complejo. El precio final no se basa en el material de recubrimiento en sí, sino que está abrumadoramente determinado por el tamaño de la pieza, la cantidad que se recubre por lote y la mano de obra requerida para la manipulación.

El concepto más crítico a entender es que usted no está comprando un material; está alquilando tiempo y espacio en una cámara de vacío altamente especializada. El costo por pieza es fundamentalmente un cálculo de cuántas de sus piezas pueden caber en un solo ciclo de máquina.

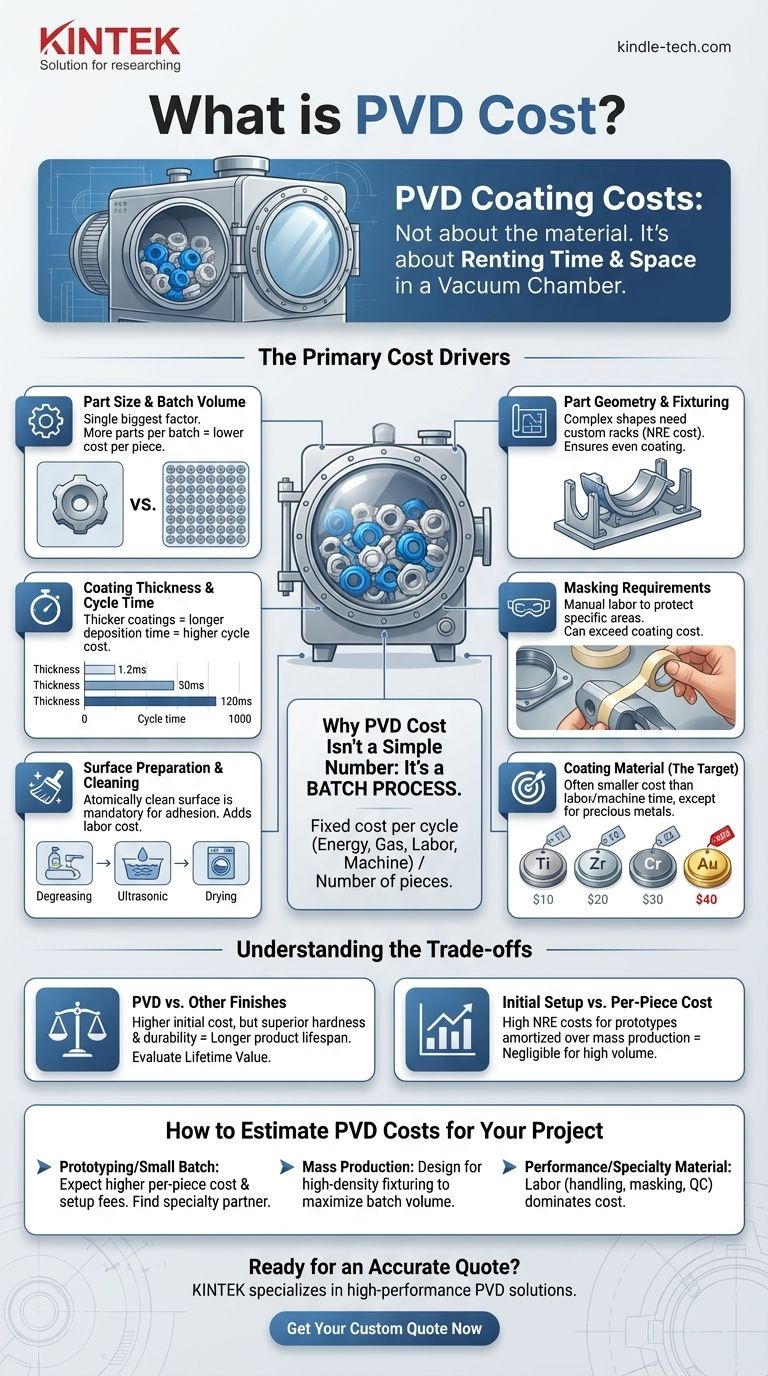

Por qué el costo de PVD no es un número simple

La deposición física de vapor (PVD) es un proceso por lotes, muy parecido a hornear en un horno industrial. Existe un costo fijo significativo para ejecutar un ciclo completo; esto incluye energía, gases inertes, mano de obra calificada y depreciación de la máquina.

El precio final por pieza es simplemente ese costo de ciclo fijo dividido por el número de piezas que caben en el lote. Esta es la razón por la que un solo prototipo puede ser costoso, mientras que la pieza número 10,000 en una serie de producción puede ser notablemente barata.

Los principales impulsores de costos en detalle

Varias variables clave influyen directamente en el costo fijo de un ciclo de PVD y en cuántas piezas se pueden procesar dentro de él.

Tamaño de la pieza y volumen del lote

Este es el factor dominante más importante. El objetivo de un proveedor de PVD es maximizar la superficie que se recubre en una sola ejecución.

Diez mil tornillos pequeños podrían caber en un ciclo, lo que llevaría a un costo por pieza muy bajo. En contraste, una rueda automotriz grande podría ocupar la misma cantidad de espacio, lo que haría que su costo de recubrimiento fuera sustancialmente mayor.

Geometría de la pieza y sujeción

La forma en que se sujeta una pieza dentro de la cámara es fundamental. Las formas complejas pueden requerir bastidores o dispositivos de sujeción diseñados a medida para garantizar que el recubrimiento se aplique de manera uniforme.

El costo de diseñar y fabricar estos accesorios (un costo de ingeniería no recurrente o NRE) se tiene en cuenta en el precio total, especialmente para proyectos nuevos.

Espesor del recubrimiento y tiempo de ciclo

Un recubrimiento más grueso requiere un tiempo de deposición más largo dentro de la cámara. Cuanto más tiempo tenga que funcionar la máquina para un solo lote, mayor será el costo del ciclo.

La mayoría de los recubrimientos PVD decorativos son extremadamente delgados (unas pocas micras), por lo que esto suele ser un factor más importante para los recubrimientos funcionales o industriales que exigen un mayor espesor para la resistencia al desgaste.

Requisitos de enmascaramiento

Si solo un área específica de su pieza necesita ser recubierta, las otras áreas deben enmascararse físicamente. Este suele ser un proceso de mano de obra minucioso y manual.

El tiempo y la habilidad requeridos para el enmascaramiento pueden convertirse fácilmente en uno de los componentes de costo más significativos para piezas complejas, a veces superando el costo del propio proceso de recubrimiento.

Preparación y limpieza de la superficie

El PVD requiere una superficie atómicamente limpia para una adhesión adecuada. Las piezas deben pasar por un proceso de limpieza riguroso y de varias etapas antes de entrar en la cámara de recubrimiento.

Cualquier aceite, residuo o incluso huellas dactilares de la manipulación harán que el recubrimiento falle. Este paso necesario de pretratamiento aumenta la mano de obra y el costo general.

Material de recubrimiento (el objetivo)

Aunque importante, el costo del material de recubrimiento en bruto (el "objetivo", como el titanio o el circonio) suele ser una parte menor del precio final de lo que la mayoría de la gente supone.

El costo del tiempo de máquina, la energía y la mano de obra suelen superar el costo del material consumible, a menos que se utilicen metales preciosos como el oro o el platino.

Comprender las compensaciones

Evaluar el PVD en función del precio requiere mirar más allá de la cotización por pieza y considerar todo el contexto de fabricación.

El mito de los materiales "caros"

Un recubrimiento hecho de un material más "caro" puede no resultar en un costo por pieza más alto.

Si ese material se deposita más rápidamente, podría reducir el tiempo total del ciclo. Los ahorros de un menor tiempo de máquina pueden compensar fácilmente el mayor costo de la materia prima.

Configuración inicial vs. costo por pieza

Esté preparado para las tarifas de configuración inicial, especialmente para los accesorios personalizados. Este costo puede parecer alto, pero se amortiza a lo largo de la vida útil de la producción.

Para la producción de alto volumen, estos costos de NRE se vuelven una parte insignificante del precio por pieza. Para una tirada corta o un prototipo, son un factor significativo.

PVD vs. otros acabados

El PVD suele ser más caro por adelantado que procesos como la pintura o la galvanoplastia. Sin embargo, su dureza superior, resistencia al desgaste y estabilidad química pueden resultar en una vida útil mucho más larga del producto.

El costo real debe evaluarse en función del valor y la durabilidad de por vida, no solo del costo de producción inicial.

Cómo estimar los costos de PVD para su proyecto

Para determinar si el PVD es una opción financieramente viable, considere su objetivo principal.

- Si su enfoque principal es la creación de prototipos o un lote pequeño: Espere un costo por pieza más alto y prepárese para las tarifas de configuración. La clave es encontrar un socio de recubrimiento que se especialice en tiradas pequeñas y de respuesta rápida.

- Si su enfoque principal es la producción en masa: Su diseño es la mayor palanca de costos. Diseñe la pieza y el proceso para maximizar el número de unidades que se pueden fijar en un solo lote de PVD.

- Si su enfoque principal es el rendimiento con un material especializado: Si bien el material en sí es un factor, la mano de obra para la manipulación, el enmascaramiento y el control de calidad para una pieza de alta especificación probablemente serán los principales impulsores de costos.

Al comprender estos factores clave, puede diseñar para la fabricabilidad y hacer del PVD una solución rentable para su aplicación.

Tabla resumen:

| Factor de costo | Impacto en el precio |

|---|---|

| Tamaño de la pieza y volumen del lote | El factor más importante. Más piezas por lote = menor costo por pieza. |

| Geometría de la pieza y sujeción | Las formas complejas pueden requerir accesorios personalizados, lo que añade un costo de configuración. |

| Requisitos de enmascaramiento | La mano de obra manual para enmascarar áreas específicas puede ser un componente de costo importante. |

| Preparación de la superficie | La limpieza rigurosa es obligatoria para la adhesión, lo que aumenta los costos de mano de obra. |

| Espesor del recubrimiento | Los recubrimientos más gruesos requieren tiempos de ciclo más largos, lo que aumenta el costo. |

| Material de recubrimiento | A menudo un factor menor que la mano de obra y el tiempo de máquina, excepto para metales preciosos. |

¿Listo para obtener una cotización precisa para su proyecto de recubrimiento PVD?

Comprender los factores de costo es el primer paso. Asociarse con el proveedor adecuado es el siguiente. KINTEK se especializa en proporcionar soluciones de recubrimiento PVD de alto rendimiento para laboratorios y fabricantes.

Le ayudamos a optimizar su diseño para un recubrimiento rentable, ya sea que esté prototipando un solo componente o escalando para la producción en masa. Nuestra experiencia garantiza que obtenga el acabado duradero y de alta calidad que exigen sus productos.

Contáctenos hoy para una consulta personalizada y vea cómo podemos agregar valor a su proyecto.

Obtenga su cotización personalizada ahora

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado