En electrónica, PVD es un proceso de fabricación fundamental. La Deposición Física de Vapor (PVD) es una técnica utilizada en un entorno de alto vacío para aplicar películas de material extremadamente delgadas y de alto rendimiento sobre un componente, como una oblea de silicio o un microchip. Este proceso no es simplemente un recubrimiento; es la forma en que muchas de las capas conductoras y aislantes esenciales de los circuitos integrados modernos se construyen con precisión a nivel atómico.

La conclusión fundamental es que PVD no se trata solo de protección; es una herramienta de fabricación fundamental. Permite la creación de estructuras electrónicas complejas mediante la deposición de materiales específicos átomo por átomo, lo cual es esencial para la fabricación de todo, desde microprocesadores hasta paneles solares.

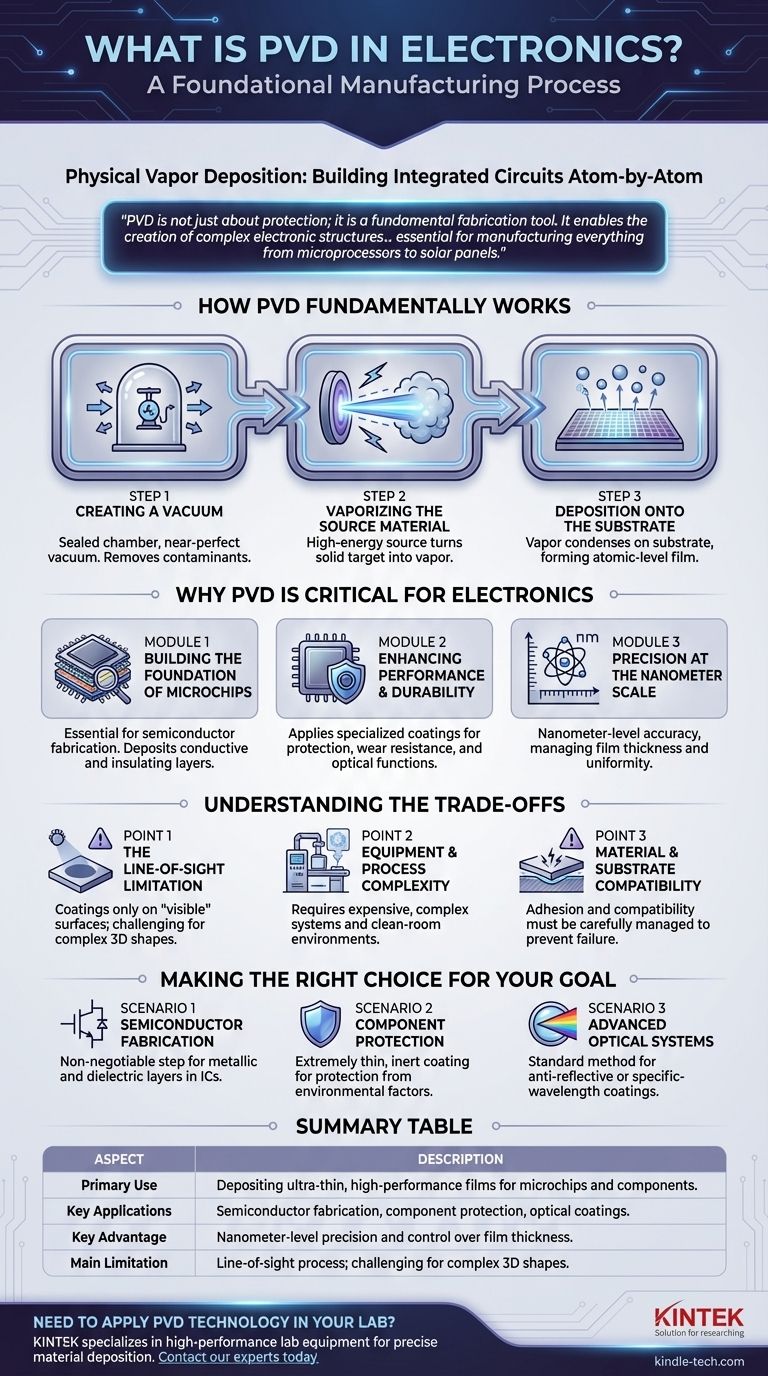

Cómo funciona fundamentalmente PVD

El proceso PVD puede considerarse como una "pulverización" altamente controlada a nivel atómico que ocurre dentro de un vacío. Consta de tres etapas principales que son comunes en sus diversos métodos específicos.

Paso 1: Creación de un vacío

Primero, el componente a recubrir (el sustrato) y el material a depositar (el blanco o diana) se colocan dentro de una cámara sellada. Se extrae todo el aire para crear un vacío casi perfecto.

Este vacío es fundamental porque elimina las partículas atmosféricas que de otro modo podrían contaminar la película o interferir con el proceso de deposición.

Paso 2: Vaporización del material de origen

A continuación, se dirige una fuente de alta energía hacia el material objetivo. Esta energía, que puede provenir de un plasma o un haz de electrones, es lo suficientemente potente como para desprender átomos del objetivo sólido, convirtiéndolo en vapor.

Estos átomos vaporizados ahora viajan libremente a través de la cámara de vacío.

Paso 3: Deposición sobre el sustrato

Los átomos vaporizados viajan en línea recta hasta que golpean el sustrato más frío. Al impactar, se condensan y forman una película muy delgada, uniforme y firmemente adherida en la superficie del componente electrónico.

Esta deposición se controla con extrema precisión, construyendo a menudo capas que tienen solo unos pocos átomos de espesor.

Por qué PVD es fundamental para la electrónica

Si bien PVD se utiliza en muchas industrias, es indispensable en la fabricación de productos electrónicos debido a su precisión y a las propiedades únicas de las películas que crea.

Construyendo la base de los microchips

La aplicación más importante de PVD en electrónica es en la fabricación de semiconductores. Se utiliza para depositar las capas ultrafinas de metales conductores (como aluminio o cobre) y materiales aislantes que forman los intrincados circuitos de un microchip.

Sin PVD, sería imposible construir las estructuras a nanoescala de las CPU y los chips de memoria modernos.

Mejora del rendimiento y la durabilidad

PVD también se utiliza para aplicar recubrimientos especializados que mejoran la función de un componente. Esto incluye películas protectoras duraderas que protegen las partes sensibles del desgaste y la corrosión, o recubrimientos ópticos en sensores y pantallas que reducen el deslumbramiento.

Precisión a escala nanométrica

La principal ventaja de PVD es su control. El proceso permite a los ingenieros gestionar el espesor, la composición y la uniformidad de la película con una precisión a nivel de nanómetro, garantizando la fiabilidad y el rendimiento de las vías electrónicas microscópicas.

Comprender las compensaciones

A pesar de sus ventajas, PVD no es una solución universal. Comprender sus limitaciones es clave para apreciar su papel específico en la fabricación.

La limitación de la línea de visión

PVD es un proceso de línea de visión. Los átomos vaporizados viajan en línea recta, lo que significa que solo pueden recubrir superficies que son directamente "visibles" desde el material de origen.

Esto dificulta lograr un recubrimiento uniforme en componentes con formas tridimensionales complejas o trincheras profundas, lo cual es un desafío significativo en el diseño avanzado de chips.

Complejidad del equipo y del proceso

Los sistemas PVD son equipos muy complejos y costosos que requieren entornos de sala limpia cuidadosamente controlados. El proceso en sí puede ser lento y consumir mucha energía, lo que lo hace más adecuado para componentes de alto valor producidos en masa.

Compatibilidad del material y del sustrato

El éxito del proceso PVD depende de las propiedades tanto del material objetivo que se deposita como del sustrato que recibe el recubrimiento. La adhesión, la expansión térmica y la compatibilidad química deben gestionarse cuidadosamente para evitar fallos en la película.

Tomar la decisión correcta para su objetivo

La decisión de utilizar PVD está dictada por los requisitos de ingeniería precisos del componente electrónico.

- Si su enfoque principal es la fabricación de semiconductores: PVD es un paso esencial e ineludible para depositar las capas metálicas y dieléctricas que forman los transistores e interconexiones en un circuito integrado.

- Si su enfoque principal es la protección de componentes: PVD proporciona un recubrimiento extremadamente delgado, duro e inerte que puede proteger la electrónica sensible de los factores ambientales sin añadir un tamaño o peso significativos.

- Si su enfoque principal son los sistemas ópticos avanzados: PVD es el método estándar para aplicar recubrimientos antirreflectantes o de filtrado de longitud de onda específica en sensores de cámaras, células solares y paneles de visualización.

En última instancia, la Deposición Física de Vapor es una de las tecnologías clave que traduce el diseño de un microchip en una realidad física.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Uso principal | Deposición de películas ultrafinas y de alto rendimiento para microchips y componentes. |

| Aplicaciones clave | Fabricación de semiconductores, protección de componentes, recubrimientos ópticos para sensores y pantallas. |

| Ventaja clave | Precisión y control a nivel de nanómetro sobre el espesor y la uniformidad de la película. |

| Limitación principal | Proceso de línea de visión; desafiante para formas 3D complejas. |

¿Necesita aplicar tecnología PVD en su laboratorio? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento para la deposición precisa de materiales. Nuestra experiencia puede ayudarle a lograr la precisión a escala nanométrica requerida para la investigación de semiconductores y la fabricación de electrónica avanzada. Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar sus procesos de fabricación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura