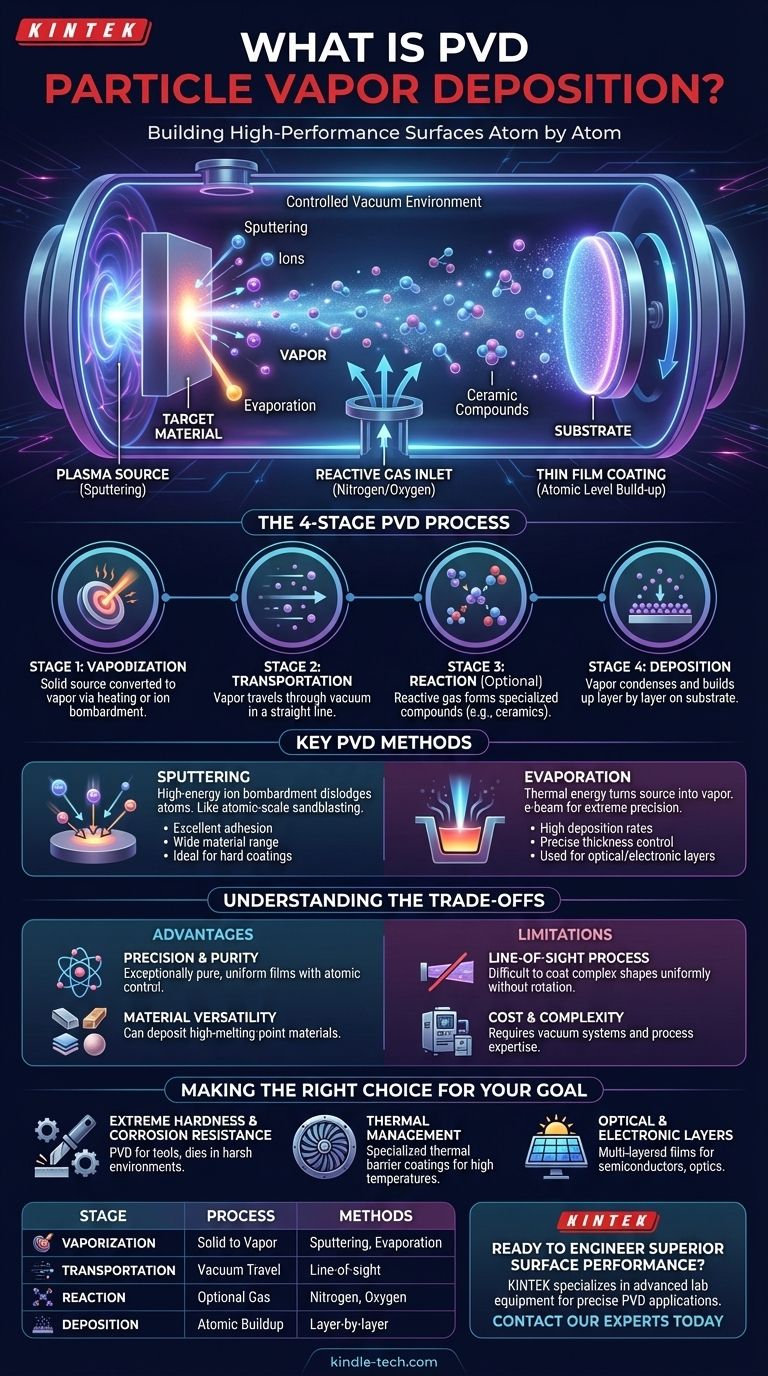

En esencia, la Deposición Física de Vapor (PVD) es un proceso de recubrimiento de alta tecnología realizado en vacío que transfiere material a nivel atómico. Implica convertir un material fuente sólido en vapor, que luego viaja a través de una cámara y se condensa sobre un objeto objetivo —el sustrato— para formar una película excepcionalmente delgada, pura y duradera. Este método construye eficazmente una nueva superficie, átomo por átomo.

La PVD se parece menos a pintar y más a la impresión 3D de una nueva superficie a escala microscópica. Esta precisión permite la creación de recubrimientos que mejoran la dureza, la resistencia a la temperatura o las propiedades ópticas de un material de formas imposibles con los métodos tradicionales.

Cómo la PVD construye un recubrimiento átomo por átomo

El proceso de PVD se entiende mejor como una secuencia de etapas físicas distintas que ocurren dentro de un entorno de vacío controlado. El vacío es crítico porque elimina otros átomos y moléculas que podrían interferir con el proceso.

Etapa 1: Vaporización

El proceso comienza con un material fuente sólido, a menudo llamado blanco. Este blanco se convierte en vapor mediante medios de alta energía. Los dos métodos más comunes son calentar el material hasta que se evapore o bombardearlo con iones de alta energía, que desprenden físicamente átomos de su superficie (un proceso conocido como pulverización catódica).

Etapa 2: Transporte

Una vez vaporizados, los átomos o moléculas del material blanco viajan a través de la cámara de vacío. Debido a que prácticamente no hay aire u otras partículas con las que chocar, se mueven en línea recta desde la fuente hasta el objeto que se está recubriendo.

Etapa 3: Reacción

En algunos procesos avanzados de PVD, se introduce un gas reactivo como nitrógeno u oxígeno en la cámara. Este gas reacciona con el vapor metálico en movimiento para formar un compuesto cerámico, que luego se deposita en el sustrato. Esto permite la creación de recubrimientos extremadamente duros o especializados.

Etapa 4: Deposición

Cuando las partículas de vapor llegan al sustrato, se condensan de nuevo a un estado sólido. Se acumulan capa por capa, formando una película delgada, densa y altamente adherente. Esta acumulación a nivel atómico asegura que el recubrimiento sea uniforme y esté fuertemente unido a la superficie.

Métodos clave de PVD explicados

Aunque el principio sigue siendo el mismo, el método de vaporización define el tipo específico de proceso de PVD. Las dos técnicas dominantes ofrecen diferentes ventajas.

Pulverización catódica

En la pulverización catódica, el material blanco es bombardeado con iones de alta energía (generalmente de un gas inerte como el argón) generados por un plasma. Piense en ello como un chorro de arena a escala atómica, donde los iones desalojan átomos individuales del blanco. Estos átomos eyectados luego viajan y se depositan en el sustrato.

Evaporación

Este método utiliza energía térmica para convertir el material fuente en vapor. El material sólido se calienta en el vacío hasta que se evapora o hierve. Una técnica común es la evaporación por haz de electrones, que utiliza un potente haz de electrones para fundir y vaporizar el material fuente con extrema precisión.

Comprendiendo las compensaciones

La tecnología PVD es potente, pero su idoneidad depende de la comprensión de sus fortalezas y limitaciones inherentes.

Ventaja: Precisión y pureza

Debido a que ocurre en vacío y construye el recubrimiento átomo por átomo, la PVD produce películas delgadas excepcionalmente puras y uniformes. El espesor del recubrimiento se puede controlar con extrema precisión.

Ventaja: Versatilidad de materiales

La PVD se puede utilizar para depositar materiales con los que es muy difícil trabajar de otra manera, incluidos metales y cerámicas con puntos de fusión extremadamente altos. Esto la hace ideal para aplicaciones de alto rendimiento.

Limitación: Proceso de línea de visión

El material vaporizado generalmente viaja en línea recta. Esto significa que la PVD es una técnica de "línea de visión", y puede ser difícil recubrir uniformemente formas complejas con ranuras profundas o superficies internas sin una sofisticada rotación de la pieza.

Limitación: Costo y complejidad

La PVD requiere equipos de vacío costosos y un alto grado de control del proceso. Si bien los sistemas están bien establecidos, representan una inversión significativa tanto en capital como en experiencia operativa en comparación con métodos de recubrimiento más simples como la pintura o la galvanoplastia.

Tomando la decisión correcta para su objetivo

Aplicar PVD es una decisión estratégica para diseñar la superficie de un material para un resultado de rendimiento específico.

- Si su enfoque principal es la dureza extrema y la resistencia a la corrosión: La PVD es el estándar para aplicar recubrimientos cerámicos delgados y densos a herramientas de corte, troqueles y otros componentes utilizados en entornos hostiles.

- Si su enfoque principal es la gestión térmica: La precisión de la PVD por haz de electrones se utiliza para crear recubrimientos de barrera térmica especializados, esenciales para piezas aeroespaciales y automotrices de alto rendimiento que deben soportar temperaturas extremas.

- Si su enfoque principal es crear capas ópticas o electrónicas precisas: El control a nivel atómico de la PVD la hace indispensable para la fabricación de películas multicapa que se encuentran en semiconductores, paneles solares y lentes ópticas.

En última instancia, la PVD proporciona un método potente para cambiar fundamentalmente las propiedades superficiales de un objeto, mejorando su rendimiento de adentro hacia afuera.

Tabla resumen:

| Etapa de PVD | Proceso clave | Métodos comunes |

|---|---|---|

| Vaporización | El material fuente sólido se convierte en vapor | Pulverización catódica, Evaporación (haz de electrones) |

| Transporte | El vapor viaja en una cámara de vacío | Viaje en línea de visión en vacío |

| Reacción (Opcional) | El vapor reacciona con gas para formar compuestos | Introducción de nitrógeno, oxígeno |

| Deposición | El vapor se condensa en el sustrato, formando una película delgada | Acumulación atómica capa por capa |

¿Listo para diseñar un rendimiento superficial superior?

La tecnología PVD puede transformar sus componentes con recubrimientos ultra duros, resistentes a la corrosión o ópticos especializados. KINTEK se especializa en equipos de laboratorio avanzados y consumibles para aplicaciones precisas de PVD, ayudando a los laboratorios a lograr resultados innovadores en ciencia de materiales, electrónica y aeroespacial.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de PVD pueden satisfacer sus desafíos específicos de recubrimiento y mejorar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura