En esencia, la deposición física de vapor (PVD) es una tecnología de recubrimiento sofisticada utilizada para aplicar una película de alto rendimiento extremadamente delgada sobre una superficie. El proceso implica tomar un material fuente sólido, vaporizarlo en un vacío, y luego permitir que esos átomos o moléculas vaporizados se condensen sobre un objeto objetivo, formando el recubrimiento deseado.

PVD no es una técnica única, sino una familia de procesos basados en el vacío que transfieren material físicamente átomo por átomo desde una fuente a un sustrato. Este método permite la creación de películas ultrafinas con propiedades —como dureza o conductividad— que a menudo son superiores al material base en sí.

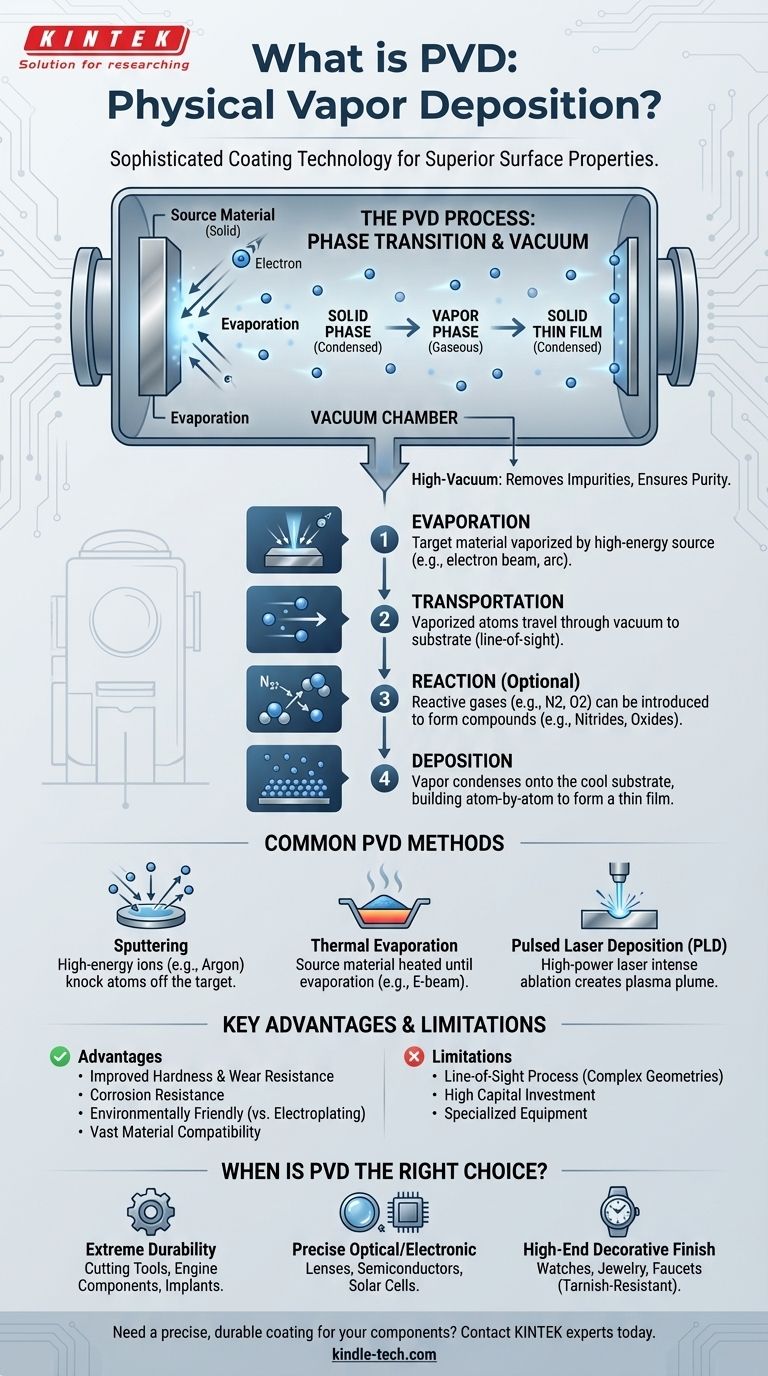

Cómo funciona fundamentalmente el PVD

El principio central: Transición de fase

El proceso PVD se define por el viaje de un material a través de diferentes estados físicos.

Comienza con el material de recubrimiento en una fase sólida y condensada. Luego se convierte en una fase gaseosa, vapor. Finalmente, vuelve a una fase condensada al depositarse sobre el sustrato, formando una película delgada sólida.

El papel crítico del vacío

Todo este proceso ocurre dentro de una cámara de alto vacío.

El vacío es esencial porque elimina el aire y otras partículas que de otro modo podrían reaccionar o impedir el material vaporizado mientras viaja desde la fuente hasta el sustrato, asegurando un recubrimiento puro y uniforme.

Las cuatro etapas clave del proceso PVD

Aunque los métodos específicos varían, todos siguen una secuencia general de cuatro pasos.

1. Evaporación

El proceso comienza convirtiendo el material fuente sólido (conocido como el "blanco") en vapor.

Esto se logra bombardeando el blanco con una fuente de alta energía, como un haz de electrones, un arco eléctrico o iones, que desplazan átomos de su superficie.

2. Transporte

Una vez vaporizados, estos átomos o moléculas viajan a través de la cámara de vacío.

Debido a que hay poca o ninguna interferencia del aire, viajan en línea recta desde la fuente hasta el sustrato, que es el objeto que se está recubriendo.

3. Reacción (Opcional)

En algunas aplicaciones, se introducen gases reactivos como nitrógeno, oxígeno o acetileno en la cámara de vacío.

Los átomos metálicos vaporizados reaccionan con estos gases durante su viaje para formar nuevos compuestos, como nitruros u óxidos, lo que puede dar al recubrimiento final propiedades específicas como dureza extrema o un color particular.

4. Deposición

Finalmente, el material vaporizado alcanza la superficie más fría del sustrato y se condensa, acumulándose átomo por átomo para formar una película delgada, densa y altamente adherente.

Métodos comunes de PVD explicados

PVD es una categoría de técnicas, cada una con una forma diferente de crear el vapor inicial.

Pulverización catódica (Sputtering)

En la pulverización catódica, el blanco es bombardeado con iones de alta energía (típicamente de un gas inerte como el argón). Esto actúa como un chorro de arena subatómico, arrancando átomos del material blanco, que luego se depositan en el sustrato.

Evaporación térmica

Este es uno de los métodos más sencillos. El material fuente se calienta en la cámara de vacío hasta que se evapora, creando una nube de vapor que se condensa en el sustrato. La evaporación por haz de electrones (E-beam) es una versión más precisa que utiliza un haz de electrones enfocado para calentar el material.

Deposición por láser pulsado (PLD)

En esta técnica, se apunta un láser de alta potencia al material blanco. La intensa energía del pulso láser abla (vaporiza) instantáneamente una pequeña cantidad del material, creando una pluma de plasma que luego se deposita sobre el sustrato.

Comprender las compensaciones y ventajas

Ventajas clave del PVD

El PVD se elige por sus beneficios significativos. Puede depositar recubrimientos con propiedades mejoradas, como mayor dureza, resistencia al desgaste y resistencia a la corrosión.

La gama de materiales utilizables es vasta, cubriendo casi cualquier material inorgánico e incluso algunos orgánicos. Además, se considera más respetuoso con el medio ambiente que los procesos tradicionales como la galvanoplastia, que a menudo implican productos químicos peligrosos.

PVD frente a CVD: Una distinción clave

El PVD se compara a menudo con la deposición química de vapor (CVD). La principal diferencia es que el PVD es un proceso físico (vaporización de un sólido), mientras que el CVD es un proceso químico.

En CVD, se introducen gases precursores en una cámara y reaccionan en la superficie del sustrato caliente para formar la película. El PVD es típicamente un proceso de "línea de visión" a menor temperatura, mientras que el CVD a menudo puede recubrir geometrías más complejas pero requiere temperaturas más altas.

Limitaciones comunes

La naturaleza de "línea de visión" de la mayoría de los procesos PVD significa que son excelentes para recubrir superficies planas o ligeramente curvas, pero pueden tener dificultades para recubrir uniformemente el interior de formas complejas o áreas ocultas. El equipo también es altamente especializado y representa una inversión de capital significativa.

¿Cuándo es el PVD la opción correcta?

Elegir PVD depende completamente del resultado deseado para el producto final.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: El PVD es el estándar para crear recubrimientos duros y protectores en herramientas de corte, componentes de motores e implantes médicos.

- Si su enfoque principal son las propiedades ópticas o electrónicas precisas: El PVD se utiliza para depositar recubrimientos antirreflectantes en lentes, capas conductoras en semiconductores y electrodos transparentes en células solares.

- Si su enfoque principal es un acabado decorativo de alta gama: El PVD proporciona un acabado brillante y resistente al deslustre para relojes, grifos y joyas que es mucho más duradero que el plateado tradicional.

En última instancia, la deposición física de vapor es una herramienta poderosa para diseñar superficies a nivel atómico para lograr un rendimiento que el material subyacente por sí solo no puede proporcionar.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Físico (basado en vacío) |

| Métodos comunes | Pulverización catódica, Evaporación térmica, Deposición por láser pulsado (PLD) |

| Ventaja clave | Crea recubrimientos duros, resistentes al desgaste y a la corrosión |

| Aplicaciones típicas | Herramientas de corte, implantes médicos, semiconductores, acabados decorativos |

| Limitación principal | Proceso de línea de visión, puede tener dificultades con geometrías complejas |

¿Necesita un recubrimiento preciso y duradero para sus componentes? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas PVD, para ayudarle a lograr propiedades de superficie superiores para sus necesidades de I+D o producción. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar el rendimiento y la longevidad de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado