En la ciencia de los materiales y la fabricación, la deposición física de vapor (PVD) es un proceso de recubrimiento sofisticado que tiene lugar en un entorno de alto vacío. A diferencia de los métodos tradicionales de recubrimiento húmedo, el PVD transforma un material de recubrimiento sólido en vapor, que luego se condensa sobre un objeto objetivo átomo por átomo, creando una capa superficial muy delgada, altamente duradera y de alto rendimiento.

El PVD no es una simple pintura o inmersión; es una técnica avanzada de ingeniería de superficies. Su valor principal radica en crear recubrimientos unidos molecularmente al sustrato, proporcionando una dureza superior, resistencia a la corrosión y acabados estéticos de una manera respetuosa con el medio ambiente.

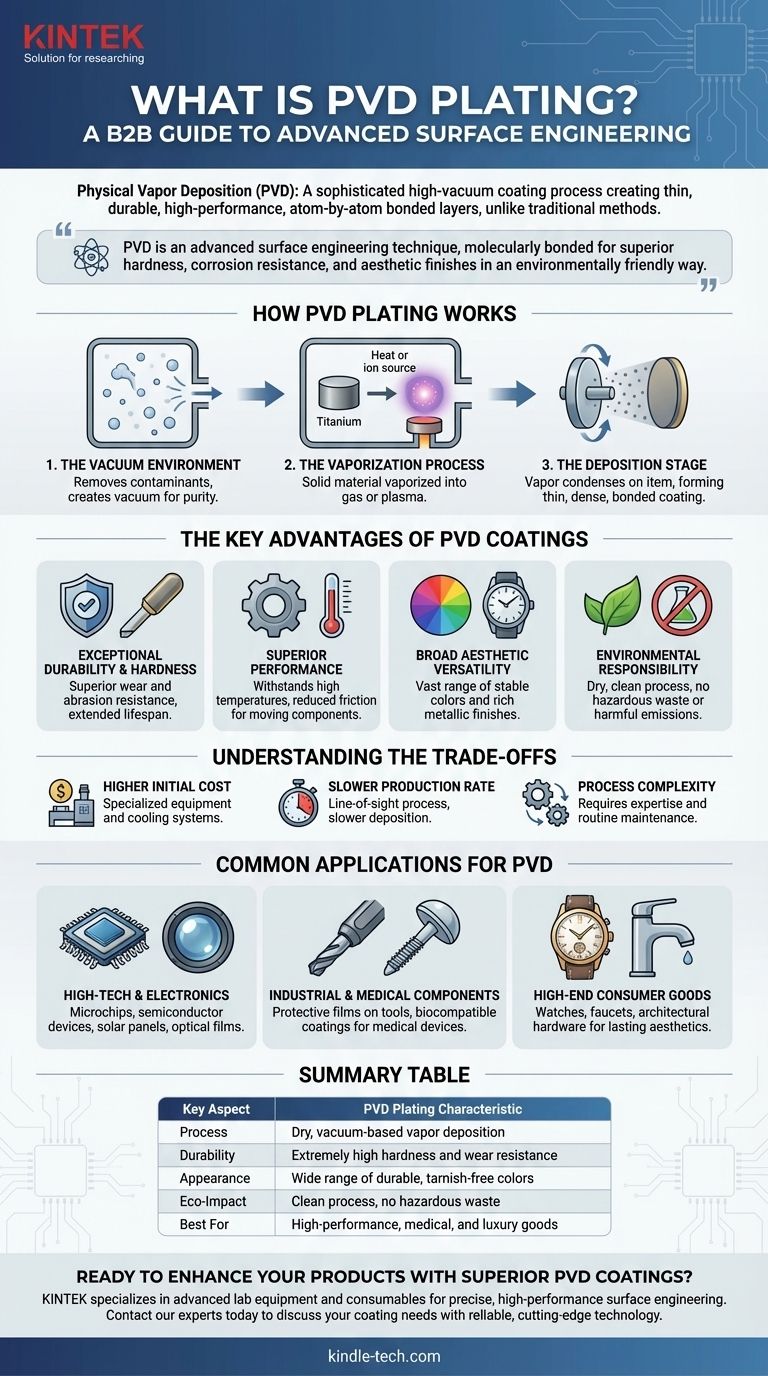

Cómo funciona el recubrimiento PVD

En esencia, el proceso PVD implica tres etapas fundamentales que ocurren dentro de una cámara de vacío. Este entorno controlado es fundamental para garantizar la pureza y la calidad del recubrimiento final.

El entorno de vacío

Primero, se elimina todo el aire y los contaminantes de una cámara para crear un vacío. Este paso es esencial porque evita que las partículas en el aire reaccionen con el material de recubrimiento, asegurando una deposición extremadamente pura y limpia.

El proceso de vaporización

A continuación, se vaporiza un material de recubrimiento sólido y de alta pureza (como titanio o cromo). Esto se logra típicamente mediante calor o bombardeando el material con iones, convirtiendo el sólido directamente en gas o plasma.

La etapa de deposición

El material vaporizado viaja a través de la cámara de vacío y se deposita sobre la superficie del artículo que se está recubriendo. Este proceso forma una película delgada, densa y fuertemente adherida en la superficie del objeto, creando el recubrimiento PVD final.

Las ventajas clave de los recubrimientos PVD

El PVD es preferido en muchas industrias porque los recubrimientos resultantes ofrecen una combinación de beneficios funcionales y estéticos que los métodos tradicionales tienen dificultades para igualar.

Durabilidad y dureza excepcionales

Los recubrimientos PVD son significativamente más duros y resistentes a la corrosión que los recubrimientos aplicados mediante procesos como la galvanoplastia. Esto da como resultado una excelente resistencia al desgaste y la abrasión, lo que prolonga la vida útil de la pieza recubierta.

Características de rendimiento superior

Estos recubrimientos pueden soportar altas temperaturas e impactos. También a menudo proporcionan un coeficiente de fricción reducido, lo que mejora la eficiencia y el rendimiento de los componentes móviles.

Amplia versatilidad estética

El proceso permite utilizar una amplia gama de materiales inorgánicos, lo que permite un vasto espectro de colores y acabados. Las superficies resultantes son finas, lisas y tienen un rico lustre metálico que es a la vez atractivo y duradero.

Responsabilidad medioambiental

El PVD es un proceso seco y respetuoso con el medio ambiente. A diferencia de la galvanoplastia o la pintura, no produce residuos químicos peligrosos ni emite sustancias nocivas, lo que lo convierte en una tecnología de recubrimiento mucho más limpia.

Comprender las compensaciones

Aunque es potente, el PVD no es la solución universal para todas las aplicaciones. Sus limitaciones principales están relacionadas con el coste, la velocidad y la complejidad.

Coste inicial más elevado

El equipo sofisticado requerido para el PVD, incluidas las cámaras de vacío y los sistemas de refrigeración, lo convierte en un proceso más caro en comparación con los métodos de recubrimiento tradicionales.

Velocidad de producción más lenta

El PVD es un proceso de línea de visión que puede tener una velocidad de deposición o un "rendimiento" más lento que los procesos por lotes como la galvanoplastia. Esto puede limitar su viabilidad para la fabricación de muy alto volumen y bajo coste.

Complejidad del proceso

El manejo de un sistema PVD requiere conocimientos especializados y mantenimiento rutinario. La dependencia de un vacío estable y un sistema de refrigeración fiable añade capas de complejidad operativa.

Aplicaciones comunes del PVD

Las propiedades únicas de los recubrimientos PVD los hacen indispensables en campos donde el rendimiento, la pureza y la fiabilidad son críticos.

Alta tecnología y electrónica

El PVD se utiliza para crear las películas increíblemente delgadas y puras necesarias para la fabricación de microchips, dispositivos semiconductores, paneles solares y lentes ópticas.

Componentes industriales y médicos

La tecnología se aplica para crear películas protectoras duraderas en herramientas y piezas de máquinas, mejorando su vida útil. En medicina, se utiliza para recubrir dispositivos médicos donde la limpieza, la durabilidad y la biocompatibilidad son esenciales.

Bienes de consumo de alta gama

La combinación de durabilidad extrema y acabados estéticos de primera calidad hace que el PVD sea una opción popular para artículos de lujo como relojes, grifos de alta gama y herrajes arquitectónicos donde un acabado duradero y hermoso es primordial.

Tomar la decisión correcta para su objetivo

Para determinar si el PVD es la solución adecuada, considere su objetivo principal.

- Si su enfoque principal es la máxima durabilidad y rendimiento: El PVD es una opción superior para aplicaciones donde el desgaste, la corrosión y la resistencia al calor no son negociables.

- Si su enfoque principal es una estética premium y duradera: El PVD ofrece una amplia gama de acabados metálicos estables y de alta calidad que no se empañarán ni se desvanecerán como los recubrimientos tradicionales.

- Si su enfoque principal es la responsabilidad medioambiental: El PVD destaca como un proceso significativamente más limpio y sostenible que los métodos tradicionales como la galvanoplastia.

- Si su enfoque principal es minimizar el coste en un artículo producido en masa: El mayor coste y la velocidad de producción más lenta del PVD pueden hacer que los métodos de recubrimiento tradicionales sean una opción más práctica.

En última instancia, el recubrimiento PVD representa un enfoque moderno de la ingeniería de superficies donde el rendimiento, la durabilidad y la precisión son las prioridades más altas.

Tabla de resumen:

| Aspecto clave | Característica del recubrimiento PVD |

|---|---|

| Proceso | Deposición de vapor seca basada en vacío |

| Durabilidad | Dureza y resistencia al desgaste extremadamente altas |

| Apariencia | Amplia gama de colores duraderos y resistentes al deslustre |

| Impacto ecológico | Proceso limpio, sin residuos peligrosos |

| Mejor para | Alto rendimiento, artículos médicos y de lujo |

¿Listo para mejorar sus productos con recubrimientos PVD superiores? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para una ingeniería de superficies precisa y de alto rendimiento. Ya sea que trabaje en la fabricación de dispositivos médicos, electrónica o bienes de lujo, nuestras soluciones ofrecen la durabilidad y la calidad estética que sus productos demandan. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus necesidades de recubrimiento con tecnología fiable y de vanguardia.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura