En esencia, la deposición física de vapor (PVD) es un proceso basado en el vacío que crea un recubrimiento ultrafino y de alto rendimiento en un objeto. La técnica funciona convirtiendo un material fuente sólido en vapor dentro de una cámara de alto vacío y luego permitiendo que ese vapor se condense, átomo por átomo, sobre la superficie de la pieza que se está recubriendo. Esto da como resultado una capa delgada, adherida y extremadamente duradera que mejora las propiedades físicas de la pieza.

La PVD no es un proceso de pintura o chapado en húmedo; es una transformación física seca que ocurre en el vacío. Transfiere material de una fuente a un objetivo sin reacciones químicas, mejorando fundamentalmente las propiedades de la superficie de un objeto, como su dureza, resistencia al desgaste o apariencia.

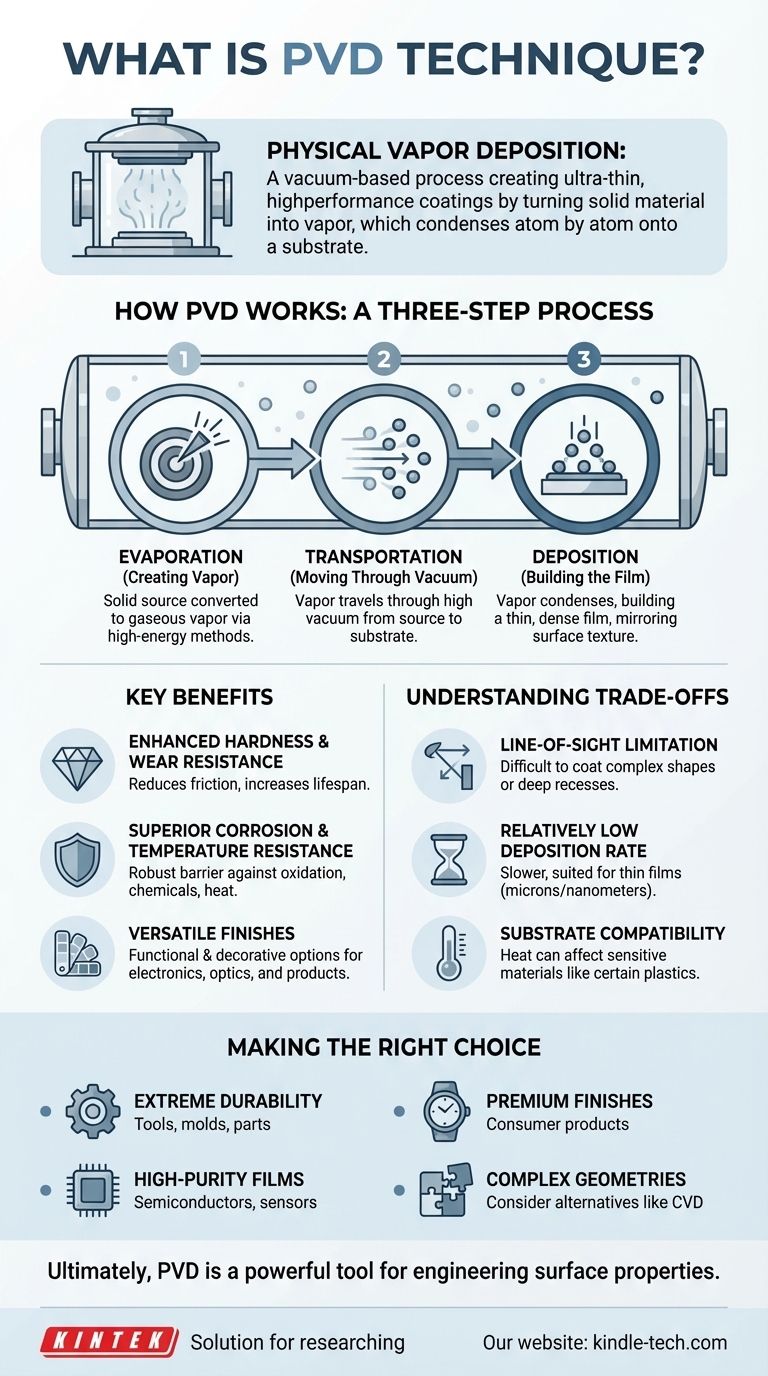

Cómo funciona la PVD: un proceso de tres pasos

Todo el proceso de PVD ocurre bajo un vacío muy alto (presión muy baja) para asegurar la pureza y prevenir reacciones no deseadas con el aire. Se puede dividir en tres etapas fundamentales.

Paso 1: Evaporación (Creación del vapor)

Primero, un material fuente sólido y puro, a menudo llamado "objetivo", se convierte en un vapor gaseoso. Esto se logra utilizando métodos de alta energía como la evaporación a alta temperatura o bombardeando el objetivo con iones de alta energía, un proceso conocido como pulverización catódica.

Paso 2: Transporte (Movimiento a través del vacío)

Los átomos o moléculas vaporizados viajan a través de la cámara de vacío desde el material fuente hacia el sustrato (el objeto a recubrir). El entorno de vacío es crítico, ya que proporciona un camino claro y libre de contaminantes para que viaje el vapor.

Paso 3: Deposición (Construcción de la película)

Cuando el material vaporizado llega al sustrato, se condensa de nuevo a un estado sólido. Esta condensación se acumula de manera controlada, átomo por átomo, formando una película delgada, densa y altamente adherente en la superficie del sustrato. Debido a que este es un proceso físico, el recubrimiento resultante refleja la textura original de la superficie, a menudo produciendo un acabado brillante sin necesidad de pulir.

Beneficios clave de los recubrimientos PVD

El proceso de unión atómica confiere a los recubrimientos PVD características únicas que son superiores a muchos métodos de recubrimiento tradicionales.

Mayor dureza y resistencia al desgaste

Los recubrimientos PVD son excepcionalmente duros y densos. Esto los hace ideales para reducir la fricción en piezas móviles y aumentar drásticamente la vida útil de elementos como herramientas de corte y moldes industriales.

Resistencia superior a la corrosión y la temperatura

La película depositada actúa como una barrera robusta contra el medio ambiente. Esto proporciona una excelente protección contra la oxidación (óxido), el ataque químico y la degradación por altas temperaturas, lo cual es crítico en aplicaciones aeroespaciales y automotrices.

Acabados funcionales y decorativos versátiles

La PVD puede depositar una amplia gama de materiales, incluidos metales, no metales y compuestos. Esto permite la creación de recubrimientos que cumplen funciones electrónicas u ópticas específicas, como en semiconductores y paneles solares, así como acabados decorativos duraderos y atractivos.

Comprendiendo las compensaciones

Aunque potente, la PVD no es la solución para todas las aplicaciones. Comprender sus limitaciones es clave para usarla de manera efectiva.

Limitación de línea de visión

La PVD es un proceso de "línea de visión". El material vaporizado viaja en línea recta, lo que significa que puede ser difícil recubrir uniformemente formas complejas con huecos profundos o canales internos que no están directamente expuestos a la fuente de vapor.

Tasa de deposición relativamente baja

Construir una película átomo por átomo es preciso pero puede ser más lento que otros métodos de recubrimiento a granel como la galvanoplastia. Por lo tanto, la PVD es más adecuada para crear películas muy delgadas, típicamente medidas en micras o nanómetros.

Compatibilidad del sustrato

Aunque la PVD se considera un proceso de baja temperatura en comparación con los puntos de fusión, la cámara aún puede alcanzar varios cientos de grados. Esto puede hacer que no sea adecuada para recubrir materiales sensibles al calor como ciertos plásticos sin un control cuidadoso del proceso.

Tomando la decisión correcta para su objetivo

La PVD es una técnica altamente especializada. Su decisión de usarla debe basarse en su objetivo principal.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: La PVD es una opción excepcional para endurecer las superficies de herramientas de corte, piezas de motor o moldes industriales.

- Si su enfoque principal es una película electrónica u óptica de alta pureza: La naturaleza de alto vacío y limpieza de la PVD la hace ideal para la fabricación de semiconductores, sensores y recubrimientos de vidrio especializados.

- Si su enfoque principal es un acabado decorativo premium y duradero: La PVD proporciona una alternativa superior y más limpia ambientalmente al chapado tradicional para lograr colores duraderos y brillos metálicos en productos de consumo.

- Si su enfoque principal es recubrir geometrías internas complejas: Es posible que deba investigar métodos alternativos como la deposición química de vapor (CVD), que utiliza un gas que puede penetrar y recubrir superficies que no están en la línea de visión.

En última instancia, la PVD es una herramienta poderosa para diseñar la superficie de un material y darle propiedades que de otro modo no poseería.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Proceso físico seco basado en vacío (no chapado químico) |

| Pasos clave | Evaporación, Transporte, Deposición |

| Beneficios principales | Dureza extrema, resistencia superior al desgaste/corrosión, acabados versátiles |

| Aplicaciones comunes | Herramientas de corte, moldes industriales, semiconductores, acabados decorativos |

| Limitación principal | Recubrimiento de línea de visión (difícil para geometrías internas complejas) |

¿Listo para mejorar sus productos con un recubrimiento PVD de alto rendimiento?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para ingeniería de superficies. Ya sea que esté desarrollando herramientas duraderas, componentes electrónicos de alta pureza o acabados decorativos premium, nuestra experiencia y soluciones pueden ayudarlo a lograr resultados superiores.

Contacte a nuestros expertos hoy para discutir cómo la tecnología PVD puede resolver sus desafíos específicos de recubrimiento y agregar valor a su laboratorio o línea de producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados