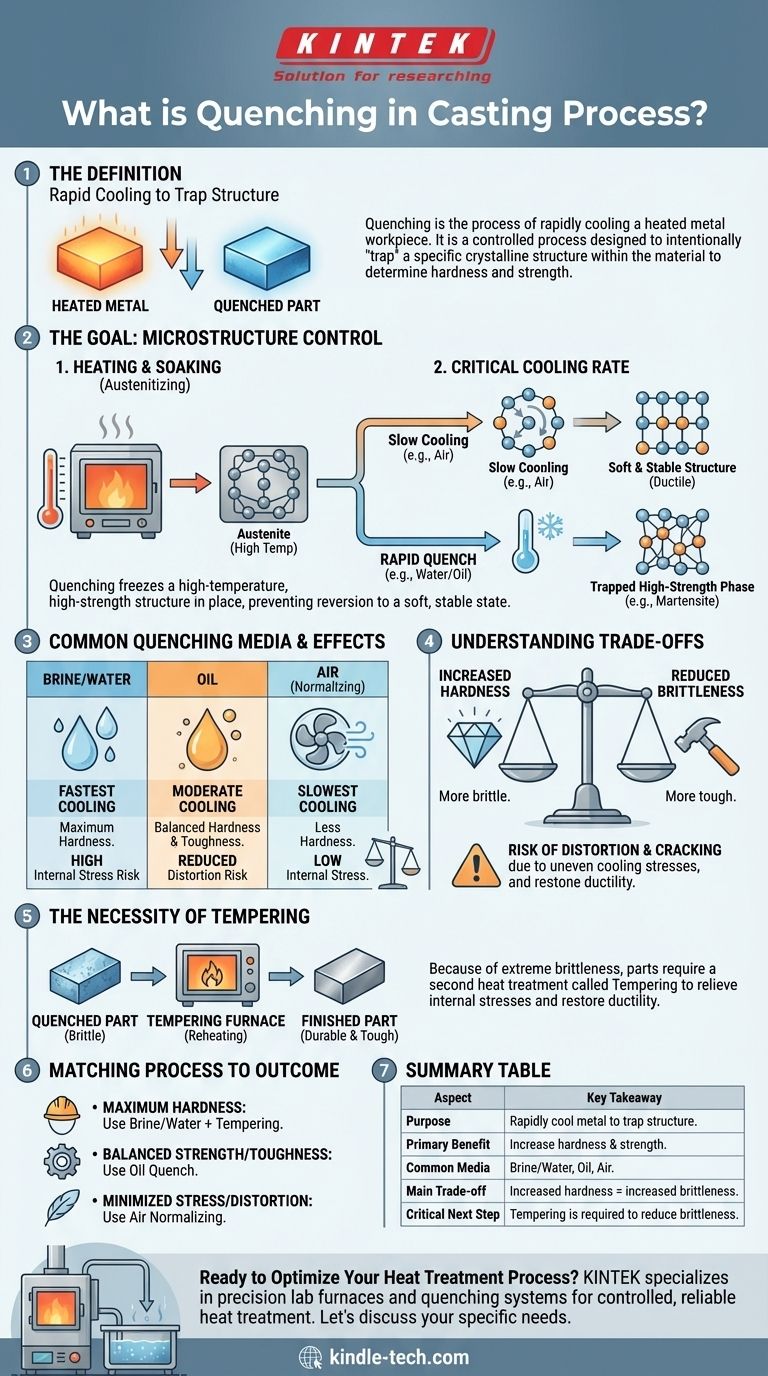

En la fundición de metales y el tratamiento térmico, el temple es el proceso de enfriar rápidamente una pieza de metal calentada. Esto no se trata simplemente de enfriar el metal; es un proceso controlado diseñado para "atrapar" intencionalmente una estructura cristalina específica dentro del material. Esta estructura fija es lo que determina las propiedades mecánicas finales de la pieza, especialmente su dureza y resistencia.

El propósito principal del temple es enfriar un metal tan rápidamente que su estructura atómica interna no tenga tiempo de volver a su estado blando, estable y de baja temperatura. Esta intervención controlada congela una estructura de alta temperatura y alta resistencia, alterando fundamentalmente el rendimiento del material.

El objetivo: controlar la microestructura

El temple es un paso crítico en un ciclo de tratamiento térmico más amplio. Su éxito depende completamente de lo que sucede antes y de cómo se ejecuta el propio enfriamiento.

Calentamiento y remojo: preparando el escenario

Antes de que pueda ocurrir cualquier enfriamiento, el metal debe calentarse primero a una temperatura específica, a menudo por debajo de su punto de fusión, y mantenerse allí. Esto se conoce como austenización en los aceros.

Esta fase de calentamiento y mantenimiento permite que la estructura cristalina del metal se transforme en un estado uniforme de alta temperatura donde elementos como el carbono se disuelven completamente. Esto crea la condición inicial necesaria para que el temple sea efectivo.

La velocidad de enfriamiento crítica

La velocidad a la que se enfría el metal es la variable más importante en el temple.

Cuando un metal se enfría lentamente, sus átomos tienen tiempo suficiente para reorganizarse en estructuras cristalinas blandas, ordenadas y estables. Esto da como resultado un material dúctil pero más débil.

Atrapando una fase de alta resistencia

El temple introduce un choque térmico, enfriando la pieza tan rápidamente que los átomos no pueden completar su reorganización normal.

En cambio, quedan atrapados en una configuración altamente estresada y distorsionada, como la martensita en el acero. Esta nueva estructura es extremadamente dura y resistente, pero también muy frágil.

Medios de temple comunes y sus efectos

La elección del medio de temple controla directamente la velocidad de enfriamiento y, por lo tanto, las propiedades finales de la pieza.

Salmuera y agua

La salmuera (agua salada) y el agua pura ofrecen las velocidades de enfriamiento más rápidas. Se utilizan cuando la dureza máxima es el objetivo principal. Sin embargo, esta velocidad extrema crea un inmenso estrés interno.

Aceite

El aceite enfría el material más lentamente que el agua. Esta extracción de calor más lenta reduce el riesgo de distorsión y agrietamiento al tiempo que logra una dureza significativa, ofreciendo un equilibrio entre resistencia y tenacidad.

Aire

Hacer pasar aire forzado sobre la pieza es una forma mucho más lenta de temple, a menudo denominada normalizado. Da como resultado menos dureza en comparación con el temple líquido, pero también genera mucho menos estrés interno.

Comprendiendo las compensaciones

El temple es un proceso poderoso, pero se define por un conjunto crítico de compromisos. Ignorarlos conduce a piezas defectuosas.

Dureza vs. fragilidad

La compensación central es que a medida que aumenta la dureza, también lo hace la fragilidad. Una pieza de acero completamente templada y sin revenido puede ser lo suficientemente dura como para rayar el vidrio, pero también podría romperse si se cae.

El riesgo de distorsión y agrietamiento

El enfriamiento rápido y a menudo desigual durante un temple crea tensiones internas masivas dentro de la pieza. Si estas tensiones superan la resistencia del material, la pieza se deformará, cambiará de dimensiones o desarrollará grietas.

La necesidad del revenido

Debido a la fragilidad extrema inducida por el temple, las piezas casi nunca se utilizan en un estado recién templado. Se requiere un segundo proceso de tratamiento térmico llamado revenido.

El revenido implica recalentar la pieza templada a una temperatura más baja para aliviar las tensiones internas y restaurar algo de ductilidad. Este proceso reduce ligeramente la dureza, pero aumenta drásticamente la tenacidad del material, haciéndolo duradero y útil.

Adaptando el proceso al resultado deseado

La estrategia de temple correcta está dictada enteramente por la aplicación final del componente.

- Si su enfoque principal es la máxima dureza: Necesitará un temple muy rápido utilizando un medio como salmuera o agua, pero debe planificar un revenido posterior para reducir la fragilidad extrema.

- Si su enfoque principal es equilibrar la resistencia con la tenacidad: Un temple en aceite suele ser la opción óptima, ya que proporciona un endurecimiento significativo con un riesgo mucho menor de agrietamiento que el agua.

- Si su enfoque principal es minimizar el estrés interno y la distorsión: Es preferible un proceso de enfriamiento más lento como el normalizado en aire, aunque no alcanzará la alta dureza de un temple líquido.

En última instancia, el temple es el paso crítico que transforma un metal de una simple forma calentada en un componente con características de rendimiento diseñadas con precisión.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Propósito | Enfriar rápidamente el metal para atrapar una estructura cristalina de alta resistencia (p. ej., martensita). |

| Beneficio principal | Aumenta significativamente la dureza y la resistencia de la pieza metálica. |

| Medios comunes | Salmuera/Agua (más rápido), Aceite (equilibrado), Aire (más lento). |

| Principal compensación | El aumento de la dureza conlleva un aumento de la fragilidad y el riesgo de agrietamiento. |

| Siguiente paso crítico | El revenido es necesario después del temple para reducir la fragilidad y mejorar la tenacidad. |

¿Listo para optimizar su proceso de tratamiento térmico?

El temple es un delicado equilibrio entre lograr la máxima dureza y gestionar la tensión del material. El equipo adecuado es esencial para obtener resultados consistentes y de alta calidad.

En KINTEK, nos especializamos en hornos de laboratorio de precisión y sistemas de temple diseñados para un tratamiento térmico controlado y confiable. Ya sea que trabaje con acero, aleaciones u otros metales, nuestras soluciones lo ayudan a lograr las propiedades mecánicas exactas que su aplicación exige, minimizando la distorsión y maximizando el rendimiento.

Permítanos discutir sus necesidades específicas. Contacte a nuestros expertos hoy para encontrar la solución de temple perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cómo se utiliza un horno eléctrico industrial para evaluar los recubrimientos HVOF? Optimizar el rendimiento a la fatiga térmica

- ¿Aumenta la densidad la sinterización? Domine el proceso térmico para un rendimiento superior del material

- ¿Cuáles son los peligros del temple? Evite la falla del material y las lesiones del personal

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre un rendimiento y una pureza de material superiores

- ¿Qué condiciones críticas proporciona un horno de alta temperatura para el acero con un 12% de Cr? Domina la normalización a largo plazo

- ¿Cuál es un ejemplo de transferencia de calor en el espacio? Descubra cómo el Sol calienta la Tierra a través del vacío

- ¿Qué es un horno de laboratorio? La guía esencial para la precisión a alta temperatura

- ¿Cuál es el principio de un sistema de vacío? Creación de un entorno controlado de baja presión