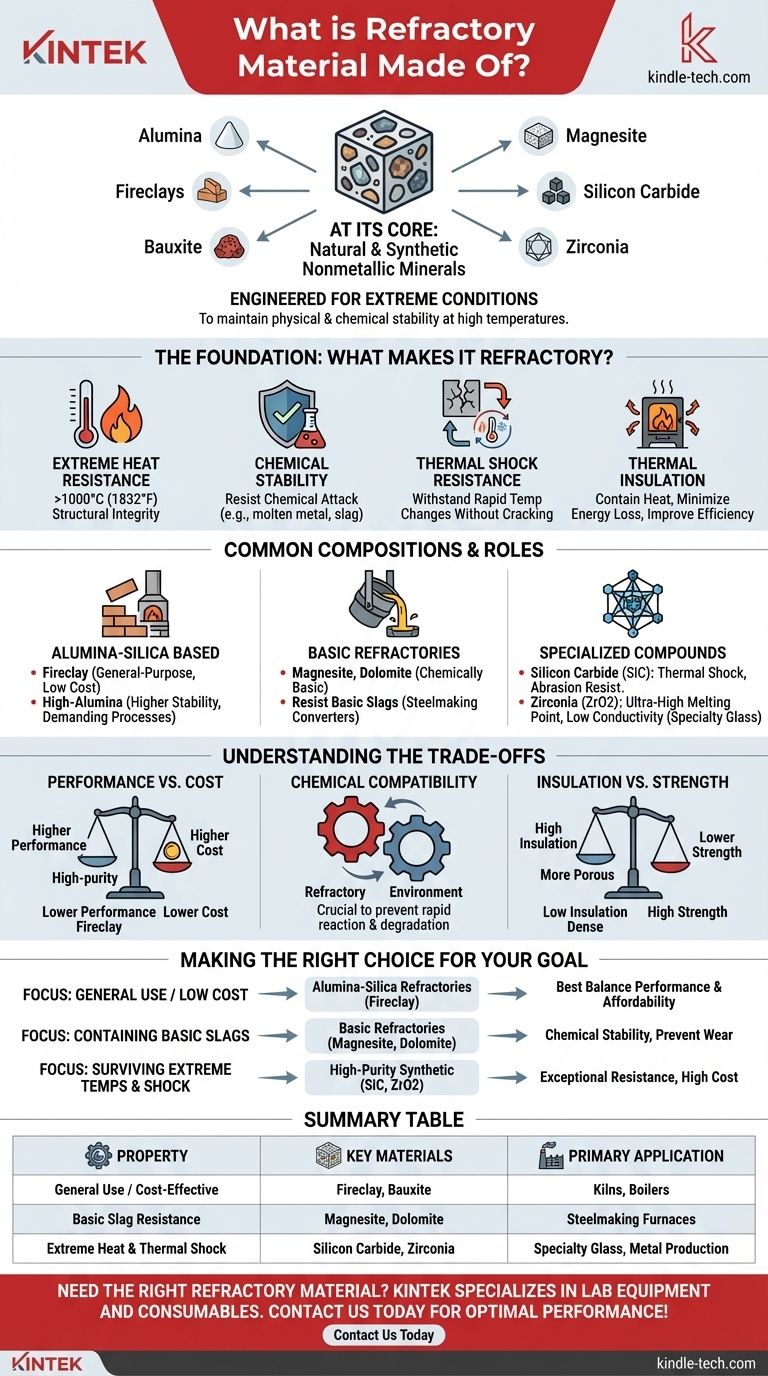

En esencia, un material refractario está hecho de una variedad de minerales no metálicos naturales y sintéticos. Estos se eligen específicamente por su capacidad para soportar condiciones extremas. Los componentes clave incluyen compuestos y minerales como alúmina, arcillas refractarias, bauxita, magnesita, carburo de silicio y circonia.

La composición específica de un refractario no es arbitraria; está diseñada para lograr un único objetivo crítico: mantener la estabilidad física y química a temperaturas increíblemente altas. La elección de las materias primas dicta directamente el rendimiento del material, determinando su resistencia al calor, al ataque químico y al choque térmico.

La base: ¿Qué hace que un material sea 'refractario'?

Un material se gana el título de "refractario" al poseer un conjunto específico de propiedades. Estas características son la razón por la que son indispensables en procesos industriales de alta temperatura como hornos y calderas.

Resistencia extrema al calor

Esta es la propiedad más fundamental. Los materiales refractarios tienen puntos de fusión excepcionalmente altos y pueden mantener su integridad estructural a temperaturas de servicio que a menudo superan los 1000 °C (1832 °F).

Estabilidad química

En muchas aplicaciones industriales, los refractarios están expuestos a líquidos y gases corrosivos, como metal fundido o escoria. Una función clave es resistir el ataque químico y evitar reaccionar con estas sustancias, lo que previene tanto la contaminación del producto como la degradación del revestimiento.

Resistencia al choque térmico

Los procesos industriales a menudo implican cambios rápidos de temperatura. Los materiales refractarios deben ser capaces de soportar estos ciclos térmicos —calentarse y enfriarse rápidamente— sin agrietarse ni desprenderse. Esta propiedad se conoce como resistencia al choque térmico.

Aislamiento térmico

Un papel principal de un refractario es contener el calor dentro de un recipiente. Un buen rendimiento de aislamiento térmico asegura que el calor permanezca dentro del horno o reactor, minimizando la pérdida de energía y mejorando la eficiencia general. Por eso, los refractarios modernos pueden generar importantes ahorros de energía.

Composiciones refractarias comunes y sus funciones

Los materiales refractarios se clasifican típicamente por su composición química. La elección depende completamente de la temperatura, el entorno químico y el estrés mecánico específicos de la aplicación.

A base de alúmina-sílice

Esta es la categoría más común y versátil, derivada de minerales como la arcilla refractaria, la bauxita y la alúmina pura.

- Arcilla refractaria: Un material rentable y ampliamente utilizado para aplicaciones de uso general como hornos y calderas.

- Alta alúmina: Al aumentar el porcentaje de alúmina, la refractariedad y la estabilidad del material bajo carga mejoran significativamente, lo que lo hace adecuado para procesos más exigentes.

Refractarios básicos

Compuestos de materiales como la magnesita y la dolomita, estos refractarios son químicamente básicos. Se utilizan en entornos donde estarán en contacto con escorias básicas, como en convertidores de fabricación de acero y hornos de arco eléctrico, porque no reaccionarán químicamente.

Compuestos especializados

Para los entornos más extremos, se requieren materiales sintéticos especializados.

- Carburo de silicio (SiC): Ofrece una resistencia excepcional al choque térmico, alta conductividad térmica y excelente resistencia a la abrasión. A menudo se utiliza en incineradores de residuos y como mobiliario de horno.

- Circonia (ZrO2): Posee uno de los puntos de fusión más altos de todos los refractarios y exhibe una conductividad térmica muy baja, lo que lo hace ideal para aplicaciones de ultra alta temperatura como la producción de vidrio y metales especiales.

Comprendiendo las compensaciones

Seleccionar un refractario es un acto de equilibrio. No existe un material "mejor" único, solo el más apropiado para un conjunto dado de condiciones.

Rendimiento vs. Costo

Existe una correlación directa entre el rendimiento de un refractario y su costo. Las arcillas refractarias comunes son relativamente económicas, mientras que los materiales sintéticos de alta pureza como la circonia son extremadamente caros. La selección es siempre una decisión económica sopesada frente a los requisitos del proceso.

La compatibilidad química es crucial

Uno de los modos de falla más comunes es seleccionar un refractario que sea químicamente incompatible con su entorno. Por ejemplo, usar un refractario ácido (como uno con alto contenido de sílice) en contacto con una escoria básica provocará una reacción química rápida y una degradación veloz del revestimiento refractario.

Aislamiento vs. Resistencia mecánica

Los materiales que son excelentes aislantes térmicos suelen ser más porosos y tienen menor resistencia mecánica. Por el contrario, los refractarios densos y fuertes pueden tener una mayor conductividad térmica. En muchos diseños de hornos, se utiliza un revestimiento multicapa, con una cara caliente densa y fuerte respaldada por una capa más aislante y débil para optimizar ambas propiedades.

Tomando la decisión correcta para su objetivo

Las demandas específicas de su aplicación dictan la composición refractaria ideal.

- Si su enfoque principal es el uso general a bajo costo: Los refractarios de alúmina-sílice, particularmente los basados en arcilla refractaria, proporcionan el mejor equilibrio entre rendimiento y asequibilidad.

- Si su enfoque principal es contener escorias básicas, como en la fabricación de acero: Debe usar refractarios básicos como magnesita o dolomita para asegurar la estabilidad química y prevenir un desgaste rápido.

- Si su enfoque principal es sobrevivir a temperaturas extremas y choques térmicos: Se requieren materiales sintéticos de alta pureza como el carburo de silicio o la circonia, incluso con su alto costo asociado.

En última instancia, comprender el vínculo entre la composición de un refractario y sus propiedades es clave para garantizar la seguridad, la eficiencia y la longevidad de cualquier proceso de alta temperatura.

Tabla resumen:

| Propiedad | Materiales clave | Aplicación principal |

|---|---|---|

| Uso general / Rentable | Arcilla refractaria, Bauxita | Hornos, Calderas |

| Resistencia a escorias básicas | Magnesita, Dolomita | Hornos de fabricación de acero |

| Calor extremo y choque térmico | Carburo de silicio, Circonia | Producción de vidrio y metales especiales |

¿Necesita el material refractario adecuado para su proceso de alta temperatura? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio con precisión. Nuestros expertos pueden ayudarle a seleccionar la composición refractaria ideal para mejorar la eficiencia, durabilidad y seguridad de su horno. Contáctenos hoy para discutir sus requisitos específicos y lograr un rendimiento óptimo.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

La gente también pregunta

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Qué materiales se utilizan en los tubos de horno? Selección del tubo adecuado para procesos de alta temperatura

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz