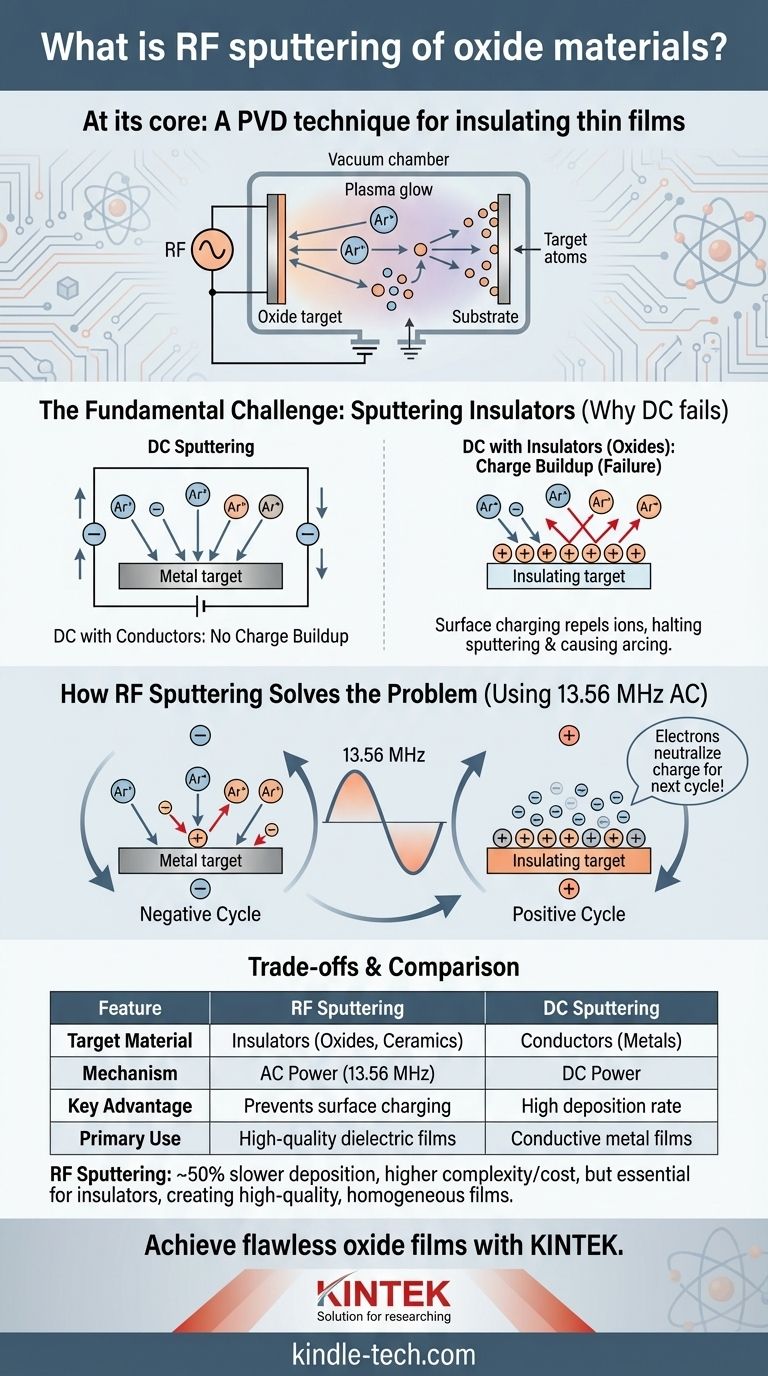

En esencia, la pulverización catódica de RF (Radiofrecuencia) es una técnica de deposición física de vapor (PVD) utilizada para depositar películas delgadas de materiales eléctricamente aislantes, como óxidos, sobre un sustrato. Resuelve un problema fundamental que los métodos más simples no pueden, utilizando una corriente alterna de alta frecuencia para evitar una acumulación de carga fatal en el material objetivo aislante, lo que permite un proceso de deposición continuo y estable.

Mientras que la pulverización catódica de corriente continua (CC) funciona para los metales, falla con materiales aislantes como los óxidos debido a la acumulación de carga electrostática. La pulverización catódica de RF supera esto utilizando un campo eléctrico que alterna rápidamente para neutralizar continuamente la superficie del objetivo, lo que permite la deposición constante de películas dieléctricas de alta calidad, fundamentales para la óptica y los semiconductores modernos.

El Desafío Fundamental: Pulverizar Aislantes

Para comprender la pulverización catódica de RF, primero debe entender por qué el método más sencillo de pulverización catódica de CC no es adecuado para materiales como óxidos, nitruros o cerámicas.

Por qué Falla la Pulverización Catódica de CC con los Óxidos

En cualquier proceso de pulverización catódica, un material objetivo es bombardeado por iones positivos (típicamente Argón) de un plasma. Este impacto expulsa físicamente, o "pulveriza", átomos del objetivo, que luego viajan y recubren un sustrato cercano.

En la pulverización catódica de CC, se aplica un voltaje negativo constante al objetivo para atraer estos iones positivos. Si el objetivo es un conductor (como un metal), puede disipar fácilmente la carga positiva de los iones entrantes.

Sin embargo, si el objetivo es un aislante como un óxido, la carga positiva de los iones se acumula en su superficie.

La Consecuencia de la Carga Superficial

Esta acumulación de carga positiva en la superficie del objetivo aislante, conocida como carga superficial, tiene un efecto catastrófico. Comienza a repeler electrostáticamente los iones de Argón positivos entrantes.

Eventualmente, esta repulsión se vuelve tan fuerte que detiene por completo el bombardeo, deteniendo el proceso de pulverización catódica. Esto también puede provocar un arco incontrolado en el plasma, dañando el sustrato y comprometiendo la calidad de la película.

Cómo la Pulverización Catódica de RF Resuelve el Problema

La pulverización catódica de RF evita el problema de la carga superficial reemplazando el voltaje de CC constante con una fuente de alimentación de corriente alterna (CA) de alta frecuencia, casi universalmente establecida en 13.56 MHz.

El Papel del Campo Alterno

Este campo de radiofrecuencia alterna rápidamente el voltaje en el objetivo, cambiando entre potencial negativo y positivo millones de veces por segundo. Esto crea un ciclo de dos partes que permite la pulverización catódica continua de aislantes.

El Ciclo Negativo: Pulverización del Objetivo

Durante el semiciclo en el que el objetivo tiene un sesgo negativo, funciona exactamente como un objetivo de CC. Atrae los iones de Argón pesados y positivos, que bombardean la superficie y pulverizan material hacia el sustrato. Durante este tiempo, una nube de electrones altamente móviles del plasma es repelida del objetivo.

El Ciclo Positivo: Neutralización de la Superficie

Durante el breve semiciclo en el que el objetivo se polariza positivamente, el proceso se revierte. El objetivo positivo ahora atrae la gran nube de electrones móviles que fueron repelidos anteriormente.

Este flujo de electrones neutraliza efectivamente la carga positiva que se acumuló en la superficie del objetivo durante la fase de pulverización catódica. Piense en ello como limpiar una pizarra antes de volver a escribir en ella, asegurando que no quede carga residual que interfiera con el siguiente ciclo de pulverización.

Comprender las Compensaciones

Si bien la pulverización catódica de RF es una solución poderosa, su mecanismo introduce compensaciones específicas en comparación con el método de CC más simple.

Menor Tasa de Deposición

El proceso de RF es inherentemente menos eficiente. Debido a que una porción de cada ciclo se dedica a neutralizar el objetivo en lugar de pulverizarlo, la potencia efectiva suministrada para la deposición es menor. Como regla general, la tasa de deposición de la pulverización catódica de RF es aproximadamente el 50% de la de la pulverización catódica de CC para una entrada de potencia dada.

Mayor Complejidad y Costo del Sistema

Los sistemas de RF requieren equipos más sofisticados, incluida una fuente de alimentación de RF y una red de adaptación de impedancia para transferir energía eficientemente al plasma. Esto hace que los sistemas de pulverización catódica de RF sean más complejos y costosos de construir y mantener que sus contrapartes de CC.

Idoneidad para Aplicaciones Específicas

Debido a las tasas de deposición más bajas y los costos más altos, la pulverización catódica de RF generalmente se reserva para aplicaciones donde la deposición de un material aislante es esencial. Se utiliza ampliamente para crear películas homogéneas de alta calidad a bajas temperaturas del sustrato, lo cual es fundamental para la electrónica sensible y la óptica de precisión.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la técnica de pulverización catódica correcta es una decisión estratégica basada enteramente en las propiedades eléctricas de su material objetivo y sus objetivos de producción.

- Si su enfoque principal es depositar una película conductora (por ejemplo, un metal): Utilice la pulverización catódica de CC por su mayor tasa de deposición, menor costo y operación más simple.

- Si su enfoque principal es depositar una película aislante de alta calidad (por ejemplo, un óxido, nitruro o cerámica): La pulverización catódica de RF es la opción necesaria y correcta, ya que la pulverización catódica de CC no es viable.

- Si su enfoque principal es la producción de alto rendimiento al menor costo: La pulverización catódica de CC es fuertemente preferida, pero esto solo es una opción para materiales conductores.

En última instancia, elegir la pulverización catódica de RF es un requisito ineludible cuando su trabajo depende de la creación de películas delgadas precisas a partir de materiales eléctricamente aislantes.

Tabla de Resumen:

| Característica | Pulverización Catódica de RF | Pulverización Catódica de CC |

|---|---|---|

| Material Objetivo | Aislantes (Óxidos, Cerámicas) | Conductores (Metales) |

| Mecanismo | Potencia de CA (13.56 MHz) | Potencia de CC |

| Ventaja Clave | Previene la carga superficial | Alta tasa de deposición |

| Uso Principal | Películas dieléctricas de alta calidad | Películas metálicas conductoras |

¿Necesita depositar una película de óxido impecable? La pulverización catódica de RF es la clave para lograr recubrimientos uniformes y de alta calidad para sus aplicaciones más exigentes en semiconductores, óptica e investigación. KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica, para satisfacer sus necesidades precisas de laboratorio. Contacte a nuestros expertos hoy mismo para analizar cómo podemos brindarle la solución adecuada para sus desafíos de deposición de películas delgadas.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad