En esencia, las cerámicas sinterizadas son materiales avanzados creados tomando polvos cerámicos finos, prensándolos en una forma deseada y luego calentándolos a una temperatura alta. Este proceso, conocido como sinterización, fusiona las partículas de polvo para formar una pieza final sólida, densa e increíblemente duradera sin llegar a fundir el material.

El principio fundamental de la sinterización es utilizar el calor y la presión para transformar un polvo compactado y frágil en un componente cerámico monolítico y fuerte. Este proceso es lo que desbloquea la excepcional resistencia mecánica, dureza y estabilidad térmica que hacen que las cerámicas sean tan valiosas en aplicaciones exigentes.

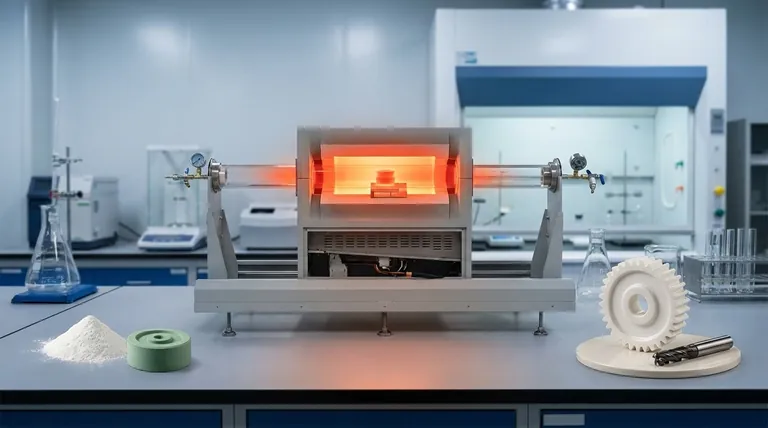

El Proceso de Sinterización: Del Polvo al Sólido

La sinterización es un tratamiento térmico que cambia fundamentalmente la microestructura del material cerámico, creando sus propiedades finales de alto rendimiento. El proceso se puede entender en algunas etapas clave.

El Punto de Partida: Polvo Cerámico

Todo comienza con un polvo cerámico cuidadosamente seleccionado, como carburo de silicio, alúmina o zirconia. El tamaño y la uniformidad de estas partículas de polvo son críticos para la calidad del producto final.

Formación del Cuerpo "Verde"

El polvo se compacta primero en una forma preliminar utilizando métodos como la compresión o el moldeo por prensa. Esta pieza inicial y frágil se conoce como cuerpo "verde". Tiene la geometría deseada pero carece de una resistencia significativa.

El Papel del Calor

El cuerpo verde se coloca luego en un horno o mufla de alta temperatura. Se calienta a una temperatura inferior al punto de fusión del material, lo que hace que las partículas de polvo individuales se unan y se fusionen en sus puntos de contacto.

La Microestructura Resultante

A medida que las partículas se fusionan, los huecos y poros entre ellas se eliminan. Este proceso, llamado densificación, aumenta drásticamente la densidad del material y reduce su porosidad, que es la principal fuente de la mayor resistencia y dureza de la cerámica.

Por Qué la Sinterización es Crítica para las Cerámicas

Sin la sinterización, la mayoría de los componentes cerámicos avanzados simplemente no serían posibles. El proceso confiere varias propiedades cruciales.

Resistencia Mecánica y Dureza Mejoradas

La microestructura densa y unificada creada por la sinterización da como resultado un material con una dureza y resistencia al desgaste excepcionales. Esta es la razón por la que las cerámicas sinterizadas se utilizan para aplicaciones exigentes como herramientas de corte industriales.

Estabilidad Térmica Superior

Las cerámicas sinterizadas pueden soportar temperaturas extremas sin degradarse. Esto las hace ideales para su uso en hornos de alta temperatura, intercambiadores de calor y boquillas de motores a reacción.

Propiedades Finales Controladas

Los ingenieros pueden controlar cuidadosamente los parámetros de sinterización como la temperatura, el tiempo y la atmósfera. Esto les permite ajustar con precisión la densidad, porosidad y microestructura finales para cumplir con los requisitos específicos de una aplicación, desde aislantes eléctricos hasta espejos ópticos.

Un Método de Sinterización Clave: Sinterización por Reacción

Si bien existen muchas técnicas de sinterización, algunas son especialmente adecuadas para desafíos específicos.

Las Ventajas de la Sinterización por Reacción

La sinterización por reacción es un proceso especializado valorado por varios beneficios clave. Normalmente requiere una temperatura de sinterización más baja, lo que reduce los costes de producción y el consumo de energía.

Contracción Mínima y Alta Precisión

Fundamentalmente, los productos fabricados mediante sinterización por reacción exhiben una contracción muy pequeña durante el proceso. Esto la convierte en un método ideal para fabricar componentes de gran tamaño o piezas con formas complejas que deben cumplir tolerancias dimensionales estrictas.

Comprender las Compensaciones

Aunque es potente, el proceso de sinterización implica complejidades y desafíos que deben gestionarse.

El Desafío de la Contracción

En la mayoría de los procesos de sinterización convencionales, la reducción de la porosidad va acompañada de una contracción significativa del material. Esto debe calcularse y tenerse en cuenta con precisión durante el diseño del cuerpo "verde" para garantizar que la pieza final cumpla con las especificaciones dimensionales.

Alto Consumo de Energía

Alcanzar las altas temperaturas requeridas para la sinterización es un proceso intensivo en energía. El coste de la energía es un factor importante en el coste total de producción de los componentes cerámicos.

El Riesgo de Defectos

Un control inadecuado de los ciclos de calentamiento y enfriamiento puede introducir tensiones internas, lo que provoca grietas, deformaciones o densificación incompleta. Esto puede comprometer la integridad estructural de la pieza final y dar lugar a componentes defectuosos.

Tomar la Decisión Correcta para su Objetivo

El enfoque de sinterización óptimo depende totalmente de la aplicación prevista y del resultado deseado.

- Si su enfoque principal es la producción rentable de piezas grandes y complejas: La sinterización por reacción es a menudo la opción superior debido a su baja contracción y menores requisitos de temperatura.

- Si su enfoque principal es lograr la máxima dureza y durabilidad: La sinterización convencional a alta temperatura con control preciso es esencial para crear materiales robustos para herramientas de corte o componentes refractarios.

- Si su enfoque principal es la fabricación de gran volumen de productos estándar: Los procesos de sinterización establecidos para artículos como baldosas cerámicas y sanitarios están optimizados para la eficiencia y la consistencia.

En última instancia, dominar los principios de la sinterización permite a los ingenieros transformar polvos simples en algunos de los materiales más avanzados y duraderos disponibles en la actualidad.

Tabla Resumen:

| Propiedad | Beneficio |

|---|---|

| Resistencia Mecánica | Dureza excepcional y resistencia al desgaste para herramientas de corte y piezas industriales. |

| Estabilidad Térmica | Resiste temperaturas extremas, ideal para hornos y componentes de motores. |

| Propiedades Controladas | Densidad y porosidad ajustables para aplicaciones específicas como aislantes eléctricos. |

| Sinterización por Reacción | Proceso a menor temperatura con contracción mínima para piezas grandes y complejas. |

¿Listo para incorporar cerámicas sinterizadas de alto rendimiento en su laboratorio o línea de producción? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de sinterización precisos. Ya sea que esté desarrollando nuevos materiales u optimizando los existentes, nuestra experiencia puede ayudarle a lograr resultados superiores. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus necesidades específicas de sinterización de cerámica.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

- Lámina de Cerámica de Nitruro de Silicio (SiN) Mecanizado de Precisión para Ingeniería de Cerámicas Finas Avanzadas

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cuál es la función principal de los soportes cerámicos porosos? Garantizar la integridad estructural en membranas de zeolita

- ¿Qué cambios físicos ocurren durante la sinterización de polvos cerámicos? Domine la transformación a piezas densas y fuertes

- ¿Es la cerámica más resistente al calor que el metal? Descubriendo los secretos de los materiales de alta temperatura

- ¿Cuál es el material más biocompatible para implantes? Una guía sobre titanio, cerámicas y polímeros

- ¿Qué le hace la sinterización a una cerámica? Transforma el polvo en un material denso y de alta resistencia

- ¿Por qué se utiliza la sinterización cerámica? Para transformar polvo frágil en un sólido fuerte y denso.

- ¿Cuáles son los materiales cerámicos más utilizados? Una guía sobre alúmina, zirconia, SiC y Si3N4

- ¿Qué le sucede a un material cerámico cuando se sinteriza? La transformación de polvo a sólido denso