En esencia, la sinterización de polvos metálicos es un proceso de fabricación que utiliza calor y presión para fusionar partículas metálicas en un objeto sólido de alta densidad. A diferencia de la fundición o la soldadura, esta transformación ocurre completamente en estado sólido, muy por debajo del punto de fusión del metal. Esta técnica une las partículas individuales, aumentando drásticamente la resistencia y la integridad estructural del material.

La sinterización no se trata de fundir metal; se trata de utilizar una difusión atómica controlada para lograr un producto final fuerte y denso. Esta diferencia fundamental otorga a los fabricantes un control preciso sobre las propiedades del material, lo que permite la creación de componentes con una consistencia y un rendimiento superiores a partir de una amplia gama de metales.

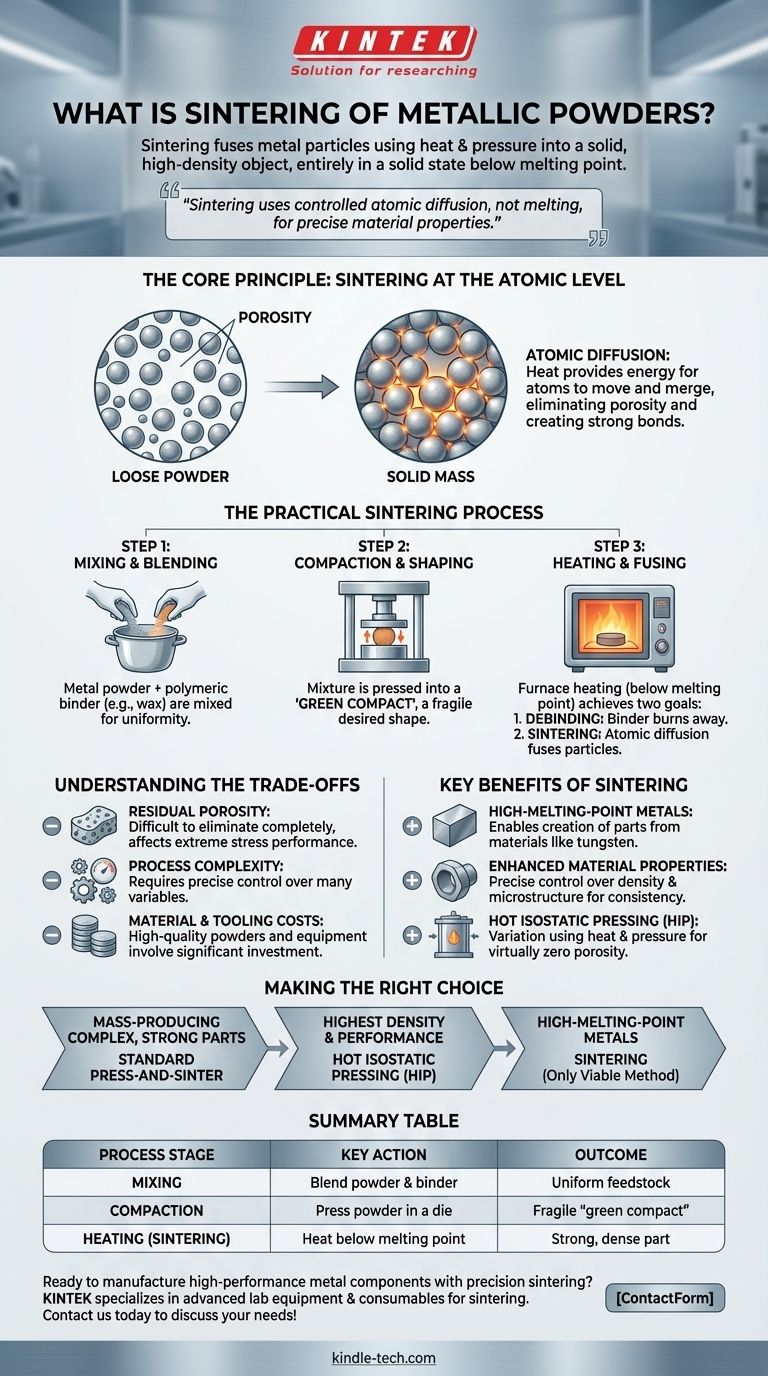

El Principio Fundamental: Sinterización a Nivel Atómico

Para entender la sinterización, primero debe comprender el mecanismo fundamental que la hace posible. El proceso refleja fenómenos geológicos naturales, pero los acelera en un entorno industrial controlado.

De Polvo Suelto a Masa Sólida

El punto de partida es una colección de finas partículas metálicas, como aluminio, bronce o acero inoxidable. En este estado, el material tiene una densidad muy baja y ninguna integridad estructural. El objetivo es eliminar el espacio vacío, o porosidad, entre estas partículas.

El Papel de la Difusión Atómica

La sinterización funciona aplicando calor, lo que proporciona la energía para que los átomos en las superficies de las partículas metálicas se muevan y migren. Esta difusión atómica hace que los límites entre las partículas individuales se difuminen y finalmente se fusionen, creando fuertes enlaces interatómicos. Las partículas se fusionan, formando una pieza densa y sólida en un proceso análogo a cómo los depósitos minerales forman mineral de alta densidad a lo largo del tiempo geológico.

El Proceso Práctico de Sinterización

Si bien la difusión atómica es la ciencia subyacente, la aplicación industrial implica un método preciso de varios pasos para crear un componente terminado.

Paso 1: Mezclado y Combinación

El proceso comienza mezclando el polvo metálico primario con otros elementos o un aglomerante polimérico temporal, como cera de parafina. La mezcla se puede realizar mediante procesos secos, semisecos o húmedos, según los requisitos específicos del material. Este aglomerante ayuda al polvo a mantener su forma durante la siguiente etapa.

Paso 2: Compactación y Conformado

La mezcla de polvo metálico preparada se vierte en un molde y se compacta bajo alta presión. Esto se puede hacer mediante métodos como el prensado o el moldeo por inyección. El resultado es una pieza preliminar frágil, a menudo llamada "compacto en verde", que tiene la forma deseada pero carece de resistencia.

Paso 3: Calentamiento y Fusión

El compacto en verde se coloca en un horno especializado, a menudo un horno de vacío o de grafito. Se calienta en una atmósfera cuidadosamente controlada a una temperatura por debajo del punto de fusión del metal. Esta etapa logra dos objetivos:

- Desaglomerado: El aglomerante se quema limpiamente.

- Sinterización: La alta temperatura activa la difusión atómica, fusionando las partículas metálicas y densificando la pieza en su forma final y sólida.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la sinterización no es una solución universal. Comprender sus limitaciones inherentes es clave para utilizarla de manera efectiva.

Porosidad Residual

Aunque la sinterización reduce drásticamente la porosidad, puede ser difícil eliminarla por completo, especialmente en operaciones estándar de prensado y sinterización. Esta microporosidad residual puede ser un factor en aplicaciones que requieren un rendimiento máximo absoluto bajo estrés extremo.

Complejidad del Proceso

La naturaleza de múltiples pasos del proceso (mezclado, prensado, desaglomerado y sinterización) requiere un control preciso sobre muchas variables. Cualquier inconsistencia en la calidad del polvo, la presión o la temperatura del horno puede afectar la calidad y la consistencia del producto final.

Costos de Material y Herramientas

Los polvos metálicos de alta calidad pueden ser más caros que sus contrapartes de materia prima a granel. Además, los troqueles de alta presión y los hornos especializados representan una inversión de capital significativa, que generalmente se justifica por series de producción de alto volumen.

Beneficios Clave de la Sinterización

Las complejidades del proceso a menudo se ven superadas por sus ventajas únicas, particularmente para desafíos de fabricación específicos.

Trabajo con Metales de Alto Punto de Fusión

La sinterización es una de las formas más efectivas de crear componentes a partir de metales con puntos de fusión extremadamente altos, como el tungsteno. Fundir y moldear estos materiales a menudo es impráctico o imposible.

Propiedades del Material Mejoradas

El proceso permite un control preciso sobre la densidad y la microestructura del producto final. Esto da como resultado componentes con alta resistencia, excelente integridad estructural y propiedades altamente consistentes de una pieza a otra.

Prensado Isostático en Caliente (HIP)

Una variación clave es el Prensado Isostático en Caliente (HIP), donde se aplican simultáneamente alta temperatura y una inmensa presión de gas desde todas las direcciones. Este método sobresale en forzar la deformación plástica y la difusión, lo que da como resultado productos con prácticamente cero porosidad y máxima densidad.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el enfoque de fabricación correcto depende completamente de las necesidades específicas de su proyecto.

- Si su enfoque principal es la producción en masa de piezas metálicas complejas pero resistentes: El prensado y sinterizado estándar ofrece un excelente equilibrio entre costo, velocidad y propiedades consistentes.

- Si su enfoque principal es lograr la mayor densidad y el mayor rendimiento mecánico posibles: El Prensado Isostático en Caliente (HIP) es el método superior, ya que elimina virtualmente la porosidad.

- Si su enfoque principal es trabajar con materiales difíciles de fundir, como el tungsteno o el molibdeno: La sinterización es uno de los pocos métodos de fabricación viables para crear componentes sólidos a partir de estos metales.

En última instancia, comprender la sinterización le permite crear componentes de alto rendimiento que serían imposibles de lograr mediante los métodos de fusión tradicionales.

Tabla Resumen:

| Etapa del Proceso | Acción Clave | Resultado |

|---|---|---|

| Mezclado | Mezclar polvo metálico con aglomerante | Crea una materia prima uniforme para el conformado |

| Compactación | Prensado del polvo en un molde | Forma un 'compacto en verde' frágil con la forma deseada |

| Calentamiento (Sinterización) | Calentar en un horno controlado por debajo del punto de fusión | Une las partículas mediante difusión atómica, creando una pieza fuerte y densa |

¿Listo para fabricar componentes metálicos de alto rendimiento con sinterización de precisión? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos de sinterización, incluidos hornos y soluciones de materiales. Ya sea que trabaje con metales de alto punto de fusión como el tungsteno o necesite lograr la máxima densidad con el Prensado Isostático en Caliente (HIP), nuestra experiencia garantiza resultados superiores. Contáctenos hoy para discutir cómo podemos apoyar las necesidades de sinterización de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cómo mejoran la eficiencia los compartimentos internos separados en los congeladores de ultra baja temperatura? Mejoran la estabilidad y reducen los costos

- ¿Cuál es la diferencia entre VAR y VIM? Variables heredadas de Vimscript vs. API moderna de Neovim

- ¿Cuáles son los problemas clave en la síntesis de nanomateriales? Superando los desafíos de control de tamaño, forma y pureza

- ¿Cuál es el mecanismo de la pulverización catódica por RF? Desbloquee el poder de depositar materiales aislantes

- ¿Cuál es la densidad del grafito sintético? Comprendiendo el rango de 1.5 a 2.26 g/cm³

- ¿Cuáles son las fuentes de materiales para la producción de biocarbón? De la madera a los residuos, elija la materia prima adecuada

- ¿Cuáles son las materias primas para la producción de biocarbón? Elija la materia prima adecuada para sus objetivos

- ¿Qué es el mantenimiento preventivo de equipos de laboratorio? Una estrategia proactiva para la integridad y seguridad de los datos