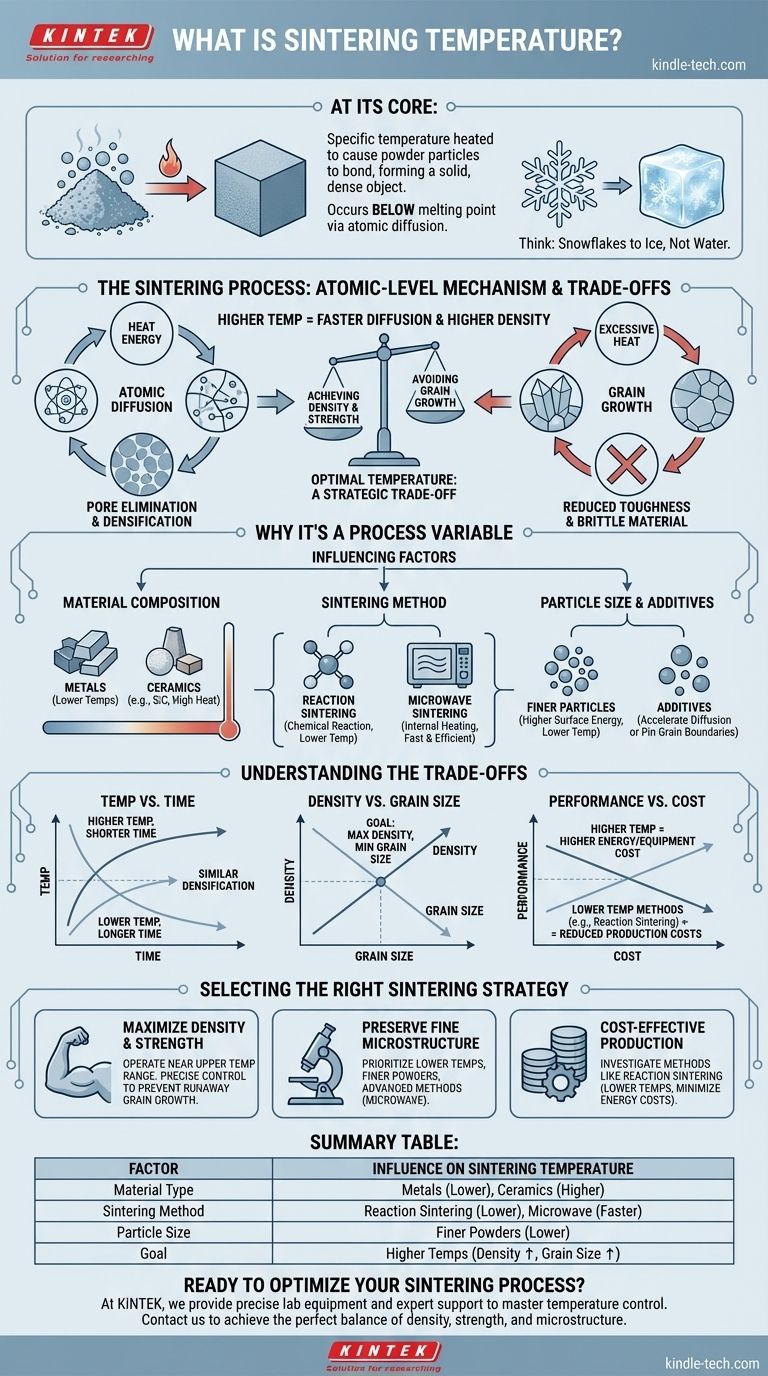

En esencia, la temperatura de sinterización es la temperatura específica a la que se calienta un material en polvo para que sus partículas individuales se unan, formando un objeto sólido y denso. Este proceso ocurre por debajo del punto de fusión del material, basándose en la difusión atómica en lugar de la licuefacción para consolidar el polvo en una masa coherente. La temperatura precisa es una de las variables más críticas en todo el proceso de sinterización.

La temperatura de sinterización no es una propiedad fija del material, sino un parámetro de proceso crucial que debe controlar. La temperatura óptima representa un equilibrio estratégico entre lograr la densidad deseada, controlar la microestructura final del material y gestionar el costo y el tiempo de producción.

El papel de la temperatura en el proceso de sinterización

Para entender por qué esta temperatura es tan importante, debemos observar lo que sucede a nivel microscópico. La sinterización consiste fundamentalmente en reducir la energía superficial de una colección de partículas transformándolas en un material sólido a granel.

Del polvo al sólido: el mecanismo a nivel atómico

El calor proporciona la energía térmica necesaria para que los átomos se muevan, o difundan, a través de los límites de las partículas adyacentes. Este movimiento atómico cierra los poros entre las partículas, haciendo que se fusionen y que la pieza en general se contraiga y se densifique.

Este proceso es distinto de la fusión. Piense en ello como presionar copos de nieve sueltos para formar un trozo de hielo sólido; los copos se unen sin convertirse nunca en agua. En la sinterización, el calor proporciona la energía para que se produzca esta unión.

Lograr densidad y resistencia

Generalmente, las temperaturas de sinterización más altas aceleran la tasa de difusión atómica. Esto conduce a una eliminación más rápida de los poros y da como resultado un producto final con mayor densidad y mayor resistencia mecánica.

El problema del crecimiento de grano

Sin embargo, el calor excesivo provoca un fenómeno competitivo: el crecimiento de grano. Mientras las partículas se fusionan, las estructuras cristalinas individuales (granos) dentro del material también tienden a crecer. Las temperaturas excesivamente altas pueden conducir a granos grandes y gruesos, lo que a menudo reduce la tenacidad del material y puede hacerlo más quebradizo.

Por qué la temperatura de sinterización es una variable de proceso

La temperatura de sinterización ideal no es un número único que se pueda buscar en un libro de texto. Depende en gran medida del material, los objetivos de fabricación y el método específico que se utilice.

Influencia de la composición del material

Diferentes clases de materiales tienen rangos de temperatura de sinterización muy diferentes. Los metales suelen sinterizarse a temperaturas más bajas que las cerámicas avanzadas como el carburo de silicio, que requieren un calor muy alto para iniciar la difusión.

Impacto del método de sinterización

La forma en que se aplica el calor influye drásticamente en el perfil de temperatura requerido.

- La sinterización por reacción utiliza una reacción química dentro del compacto de polvo para ayudar al proceso de unión. Esto permite la densificación a una temperatura de sinterización significativamente más baja, lo que reduce los costos de energía y la hace adecuada para estructuras grandes y complejas.

- La sinterización por microondas calienta el material internamente en lugar de desde una fuente externa. Esto puede ser mucho más rápido y energéticamente eficiente, pero a menudo se limita a piezas más pequeñas y materiales específicos que se acoplan bien con las microondas.

El papel del tamaño de partícula y los aditivos

Las partículas iniciales más pequeñas tienen una mayor energía superficial, lo que proporciona una mayor fuerza impulsora para la sinterización. Como resultado, los polvos más finos a menudo se pueden densificar a temperaturas más bajas. También se pueden introducir aditivos en el polvo para acelerar la difusión o fijar los límites de grano, evitando un crecimiento excesivo.

Comprender las compensaciones

La selección de una temperatura de sinterización es siempre un ejercicio de equilibrio entre factores contrapuestos. No existe una única temperatura "óptima", solo la que es óptima para su objetivo específico.

Temperatura vs. Tiempo

A menudo se puede lograr un nivel similar de densificación calentando a una temperatura más baja durante un período más largo, o a una temperatura más alta durante un período más corto. Esta relación es fundamental para optimizar el rendimiento de la producción y el consumo de energía.

Densidad vs. Tamaño de grano

Este es el dilema clásico de la sinterización. El objetivo suele ser lograr la máxima densidad manteniendo el tamaño de grano más pequeño posible. Esto requiere un control preciso no solo de la temperatura máxima, sino de todo el ciclo de calentamiento y enfriamiento.

Rendimiento vs. Costo

Las temperaturas más altas requieren más energía y hornos más avanzados y caros. Métodos como la sinterización por reacción son atractivos precisamente porque sus requisitos de temperatura más bajos pueden conducir a una reducción significativa en los costos de producción sin sacrificar el rendimiento para ciertas aplicaciones.

Selección de la estrategia de sinterización adecuada

Su elección de la temperatura de sinterización debe guiarse directamente por las propiedades previstas del componente final.

- Si su objetivo principal es maximizar la densidad y la resistencia: Probablemente necesitará operar cerca del extremo superior del rango de sinterización del material, con un control preciso para evitar un crecimiento descontrolado de los granos.

- Si su objetivo principal es preservar una microestructura de grano fino: Priorice temperaturas de sinterización más bajas, polvos iniciales más finos y, potencialmente, métodos avanzados como la sinterización por microondas para limitar el crecimiento de los granos.

- Si su objetivo principal es la producción rentable de piezas grandes: Investigue métodos como la sinterización por reacción que operan a temperaturas más bajas para minimizar los costos de energía y las tensiones térmicas.

Dominar la temperatura de sinterización no se trata solo de alcanzar un número; se trata de controlar estratégicamente la energía para transformar el polvo en rendimiento.

Tabla resumen:

| Factor | Influencia en la temperatura de sinterización |

|---|---|

| Tipo de material | Los metales requieren temperaturas más bajas que las cerámicas como el carburo de silicio. |

| Método de sinterización | La sinterización por reacción utiliza temperaturas más bajas; la sinterización por microondas puede ser más rápida. |

| Tamaño de partícula | Los polvos más finos a menudo se pueden sinterizar a temperaturas más bajas. |

| Objetivo (Densidad vs. Tamaño de grano) | Las temperaturas más altas aumentan la densidad, pero pueden conducir a granos más grandes y débiles. |

¿Listo para optimizar su proceso de sinterización para obtener resultados superiores?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio preciso y el soporte experto que necesita para dominar el control de la temperatura de sus materiales en polvo. Ya sea que trabaje con metales, cerámicas o compuestos avanzados, nuestros hornos y consumibles están diseñados para ayudarlo a lograr el equilibrio perfecto de densidad, resistencia y microestructura.

Permita que nuestro equipo lo ayude a seleccionar el equipo adecuado para cumplir con sus objetivos específicos de rendimiento y costo. ¡Contacte a KINTEK hoy mismo para discutir las necesidades de sinterización de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es el problema en el proceso de tratamiento térmico? El alto costo de prevenir los defectos superficiales

- ¿Qué es un filtro prensa para la separación sólido-líquido? Logre la máxima deshidratación y torta seca

- ¿Para qué se utiliza el recubrimiento por pulverización catódica? Logre películas delgadas superiores para electrónica, óptica y herramientas

- ¿Cuáles son los usos de la sinterización? Desbloqueando la fabricación de materiales de alta temperatura

- ¿Cuáles son 3 ventajas de un horno eléctrico? Menor costo, operación más segura y disponibilidad universal

- ¿Cuáles son las ventajas del proceso de filtración por succión con bomba de vacío para portadores hidrofóbicos? Mejore su bioprocesamiento

- ¿Cuál es la diferencia entre calentamiento y sinterización? Domine la transformación de materiales para la fabricación

- ¿Cuál es el recubrimiento metálico para SEM? Una guía para elegir el material adecuado para una obtención de imágenes clara