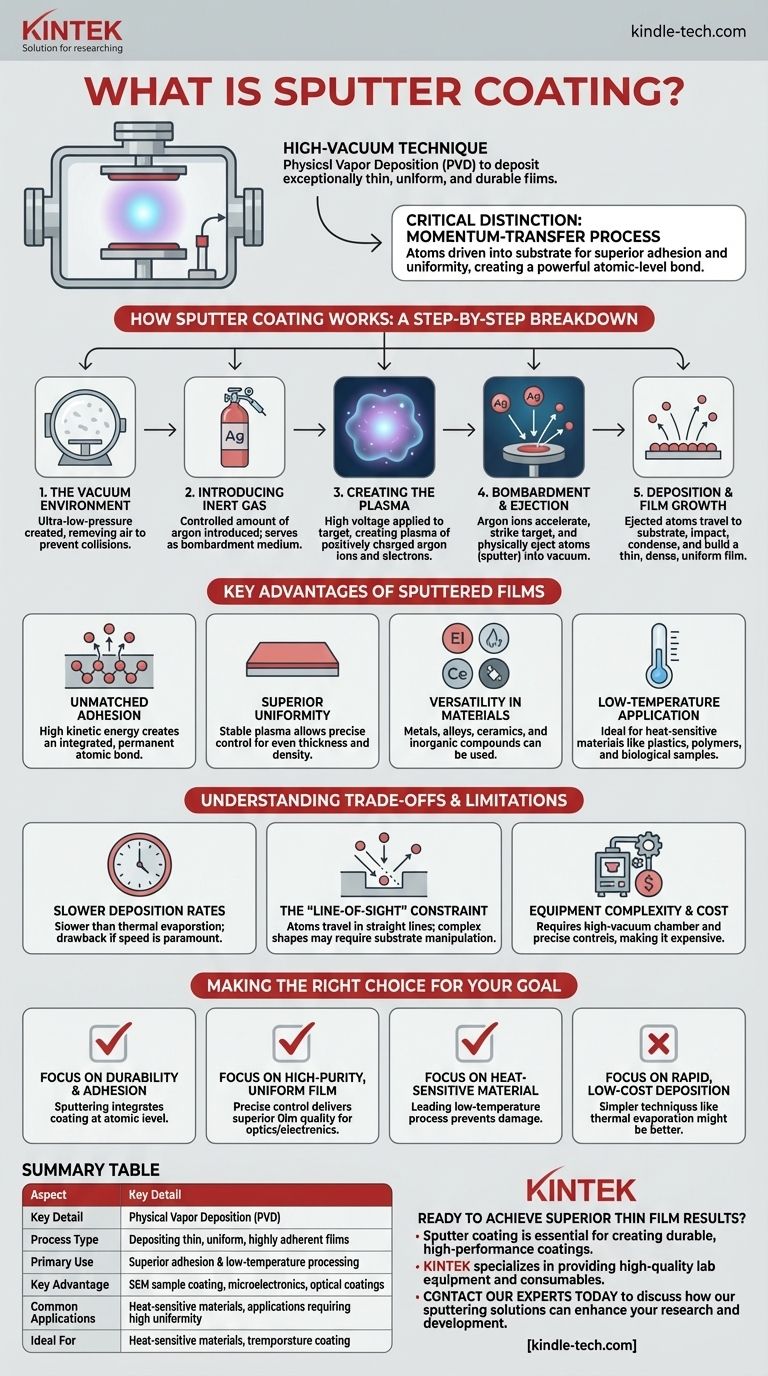

En esencia, el recubrimiento por pulverización catódica es una técnica de alto vacío utilizada para depositar películas de material excepcionalmente delgadas, uniformes y duraderas sobre una superficie. Es un tipo de Deposición Física de Vapor (PVD) donde iones de alta energía, generalmente de un gas inerte como el argón, bombardean un material fuente (llamado "blanco" o "target"). Este impacto expulsa físicamente, o "pulveriza", átomos del blanco, los cuales viajan a través del vacío y recubren el objeto deseado, conocido como sustrato.

La distinción crítica del recubrimiento por pulverización catódica es que no se trata simplemente de aplicar una capa sobre una superficie. Es un proceso de transferencia de momento que introduce los átomos en el sustrato, creando un enlace potente a nivel atómico que resulta en una adhesión y uniformidad superiores en comparación con muchos otros métodos de recubrimiento.

Cómo funciona el recubrimiento por pulverización catódica: un desglose paso a paso

Para comprender realmente la pulverización catódica, es mejor visualizarla como un proceso controlado de chorro de arena a escala atómica donde la "arena" es un gas y las partículas expulsadas forman una nueva superficie.

El entorno de vacío

Primero, el sustrato y el material del blanco se colocan dentro de una cámara de vacío sellada. Se extrae todo el aire para crear un ambiente de ultra baja presión. Este paso es crucial para evitar que los átomos pulverizados colisionen con las moléculas de aire, lo que interrumpiría el proceso de recubrimiento.

Introducción del gas inerte

Se introduce una cantidad pequeña y controlada con precisión de un gas inerte, el más comúnmente argón, en la cámara. Este gas no reacciona químicamente con los materiales, sino que sirve como medio para el bombardeo.

Creación del plasma

Se aplica un alto voltaje al material del blanco. Esta energía eléctrica despoja de electrones a los átomos de gas argón, creando un gas ionizado brillante conocido como plasma. Este plasma consta de iones de argón cargados positivamente y electrones libres.

Bombardeo y eyección

Los iones de argón cargados positivamente son acelerados poderosamente hacia el blanco cargado negativamente. Colisionan con la superficie del blanco con una fuerza significativa, transfiriendo su momento. Esta transferencia de energía es lo suficientemente fuerte como para desalojar átomos o moléculas individuales del blanco, expulsándolos a la cámara de vacío.

Deposición y crecimiento de la película

Estos átomos expulsados del blanco viajan en línea recta hasta que golpean el sustrato. Tras el impacto, se condensan y se acumulan, capa por capa, para formar una película delgada, densa y altamente uniforme sobre la superficie del sustrato.

Las ventajas clave de las películas pulverizadas catódicamente

El mecanismo único de la pulverización catódica proporciona varios beneficios distintos que la convierten en el método preferido para muchas aplicaciones de alto rendimiento.

Adhesión inigualable a nivel atómico

Debido a que los átomos pulverizados tienen una alta energía cinética, no solo se asientan sobre el sustrato, sino que son impulsados hacia su superficie. Esto crea un enlace excepcionalmente fuerte e integrado. La película resultante se convierte en una parte permanente del sustrato en lugar de un simple recubrimiento superficial.

Uniformidad y control superiores

El plasma estable generado durante la pulverización catódica permite un control muy fino sobre el proceso de deposición. Esto da como resultado películas con una excelente uniformidad en el grosor y la densidad en toda la superficie, lo cual es fundamental para aplicaciones ópticas y electrónicas.

Versatilidad en materiales

La pulverización catódica no se limita a los metales. Se puede utilizar una amplia gama de materiales, incluidas aleaciones, cerámicas y otros compuestos inorgánicos, como material de blanco. Esto permite la creación de recubrimientos con propiedades específicas como conductividad eléctrica, resistencia al desgaste o reflectividad óptica.

Aplicación a baja temperatura

El proceso de pulverización catódica en sí no genera calor significativo en el sustrato. Esto lo convierte en un método ideal para recubrir materiales sensibles al calor como plásticos, polímeros y muestras biológicas para su análisis en un Microscopio Electrónico de Barrido (SEM).

Comprensión de las compensaciones y limitaciones

Ningún proceso es perfecto para cada escenario. Para tomar una decisión informada, debe conocer las compensaciones inherentes a la pulverización catódica.

Tasas de deposición más lentas

En general, la pulverización catódica es un proceso más lento en comparación con otras técnicas PVD como la evaporación térmica. Para aplicaciones donde el grosor del recubrimiento es más importante que la calidad de la película y la velocidad es primordial, esto puede ser un inconveniente significativo.

La restricción de "línea de visión"

Los átomos pulverizados viajan en línea recta desde el blanco hasta el sustrato. Si bien la dispersión del gas puede ayudar a recubrir formas complejas, las áreas profundamente empotradas o la parte posterior de un objeto pueden no recibir un recubrimiento uniforme sin una rotación y manipulación sofisticadas del sustrato.

Complejidad y coste del equipo

Los sistemas de pulverización catódica requieren una cámara de alto vacío, controladores de flujo de gas precisos y fuentes de alimentación de alto voltaje. Esto hace que el equipo sea más complejo y generalmente más caro que los métodos de recubrimiento más simples.

Tomar la decisión correcta para su objetivo

Su elección de tecnología de recubrimiento siempre debe estar impulsada por las propiedades finales que requiere su componente.

- Si su enfoque principal es la durabilidad y la adhesión: La pulverización catódica es una excelente opción porque integra el recubrimiento en el sustrato a nivel atómico.

- Si su enfoque principal es una película uniforme y de alta pureza para óptica o electrónica: El control preciso que ofrece la pulverización catódica proporciona una calidad de película superior.

- Si su enfoque principal es recubrir un material sensible al calor: La pulverización catódica es un proceso líder a baja temperatura que previene daños en sustratos delicados.

- Si su enfoque principal es la deposición rápida y de bajo coste de una película metálica simple: Debe evaluar si una técnica más simple como la evaporación térmica podría satisfacer sus necesidades.

Comprender estos principios fundamentales le permite seleccionar la herramienta adecuada para su desafío de ingeniería específico.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición Física de Vapor (PVD) |

| Uso principal | Deposición de películas delgadas, uniformes y altamente adherentes |

| Ventaja clave | Adhesión superior y procesamiento a baja temperatura |

| Aplicaciones comunes | Recubrimiento de muestras SEM, microelectrónica, recubrimientos ópticos |

| Ideal para | Materiales sensibles al calor, aplicaciones que requieren alta uniformidad |

¿Listo para lograr resultados superiores en películas delgadas?

El recubrimiento por pulverización catódica es esencial para crear recubrimientos duraderos y de alto rendimiento para la electrónica, la óptica y la preparación de muestras SEM. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad para satisfacer sus desafíos específicos de recubrimiento.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones de pulverización catódica pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura