En esencia, la pulverización catódica es un proceso de deposición física utilizado para crear películas de material excepcionalmente delgadas y uniformes. A diferencia de los métodos que funden un material fuente, la pulverización catódica desprende físicamente átomos de un "blanco" sólido mediante bombardeo de iones de alta energía dentro de una cámara de vacío. Estos átomos eyectados viajan y se depositan en un componente, construyendo el recubrimiento deseado átomo a átomo.

La pulverización catódica se entiende mejor no como un proceso de fusión, sino como un juego microscópico de "billar atómico". Utiliza el impulso de iones de gas energizados para desprender con precisión el material fuente, proporcionando una forma controlada de construir películas de alta calidad con excelente adhesión y pureza.

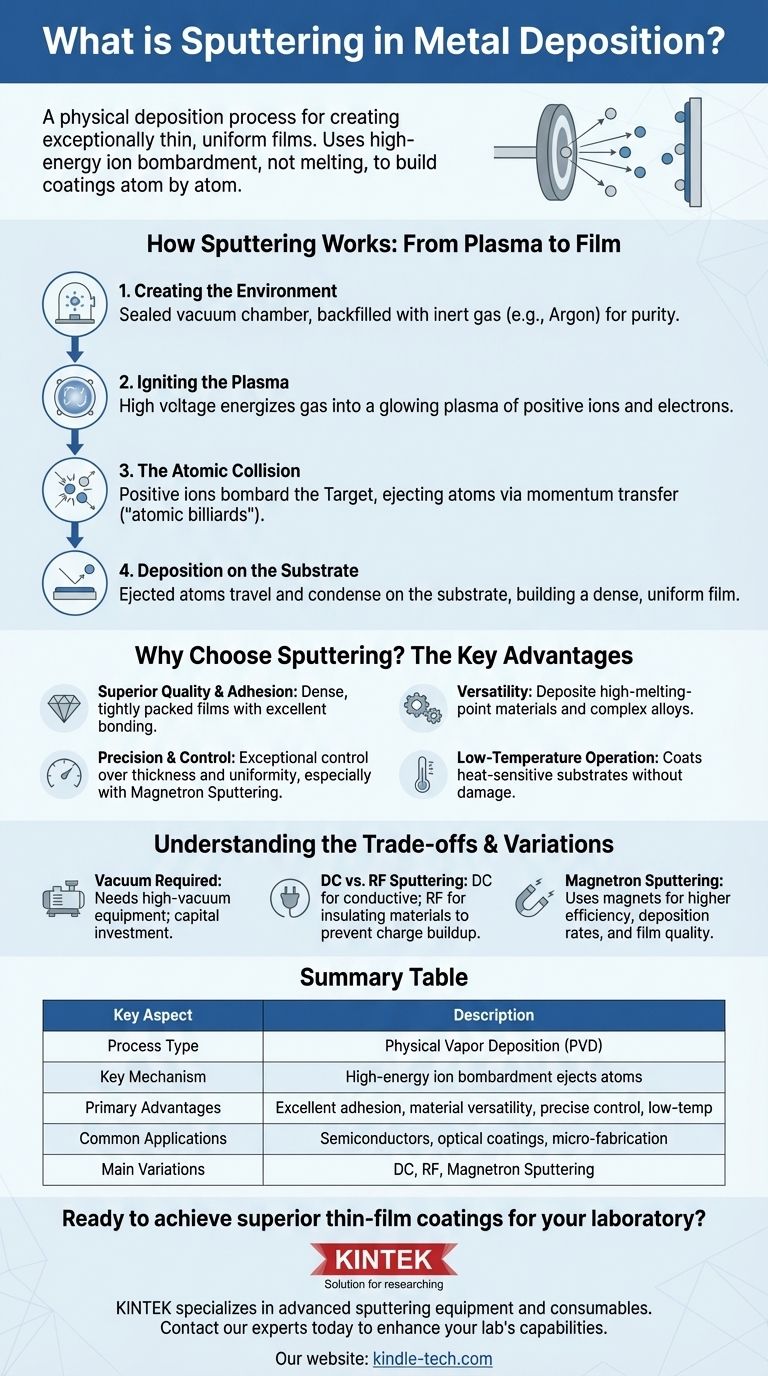

Cómo funciona la pulverización catódica: del plasma a la película

La deposición por pulverización catódica es un tipo de deposición física de vapor (PVD) que se basa en una secuencia bien controlada de eventos físicos en lugar de reacciones químicas o evaporación térmica.

Paso 1: Creación del entorno

Todo el proceso tiene lugar dentro de una cámara de vacío sellada. Esta cámara se evacua primero y luego se rellena con una pequeña cantidad controlada de un gas inerte, más comúnmente argón (Ar).

Este gas inerte es crítico porque no reaccionará químicamente con el material del blanco o el sustrato, asegurando la pureza de la película final.

Paso 2: Encendido del plasma

Se aplica un alto voltaje dentro de la cámara, que energiza el gas inerte y lo transforma en un plasma.

Un plasma es un estado de la materia donde los átomos de gas se rompen en iones positivos y electrones libres, creando una nube brillante y energizada.

Paso 3: La colisión atómica

Los iones de gas cargados positivamente del plasma son acelerados por un campo eléctrico y chocan contra la superficie del blanco, que es el material fuente para el recubrimiento.

Si la energía de estos iones bombardeantes es lo suficientemente alta, transfieren su momento a los átomos del blanco, desprendiéndolos y eyectándolos a la cámara de vacío. Esta eyección de átomos es el efecto de "pulverización catódica".

Paso 4: Deposición en el sustrato

Los átomos liberados del blanco viajan a través de la cámara de vacío hasta que chocan con la superficie de la pieza que se está recubriendo, conocida como sustrato.

Al impactar, estos átomos se adhieren y condensan, construyendo gradualmente una película delgada, densa y altamente uniforme. A menudo se utiliza un obturador para controlar con precisión el inicio y la finalización de la deposición.

¿Por qué elegir la pulverización catódica? Las ventajas clave

La pulverización catódica es una técnica dominante en muchas industrias de alta tecnología debido a las cualidades únicas de las películas que produce.

Calidad y adhesión superiores de la película

Debido a que los átomos pulverizados llegan al sustrato con una energía significativa, forman una película muy densa y compacta. Esto da como resultado recubrimientos con una adhesión extremadamente fuerte al sustrato.

Versatilidad con materiales

La pulverización catódica no depende de la fusión del material fuente. Esto lo hace ideal para depositar materiales con puntos de fusión extremadamente altos, como el carbono o el silicio, así como aleaciones complejas cuya composición debe conservarse.

Precisión y control

Los sistemas modernos de pulverización catódica, particularmente la pulverización catódica con magnetrón, ofrecen un control excepcional sobre el espesor, la uniformidad y la composición de la película. Esta precisión es crítica para recubrimientos ópticos, semiconductores y otros procesos de microfabricación.

Operación a baja temperatura

El proceso de pulverización catódica se puede realizar a temperaturas relativamente bajas. Esto permite el recubrimiento de sustratos sensibles al calor, como los plásticos, sin causar daños.

Comprensión de las compensaciones y variaciones

Aunque potente, la pulverización catódica es un proceso complejo con requisitos y variaciones específicos adecuados para diferentes aplicaciones.

La necesidad de un vacío

La pulverización catódica requiere equipos de alto vacío, lo que representa una inversión de capital significativa. El proceso no se puede realizar en un entorno atmosférico estándar.

Pulverización catódica de CC frente a RF

El tipo de fuente de energía utilizada define la capacidad del sistema. La pulverización catódica de corriente continua (CC) es eficaz para materiales de blanco eléctricamente conductores. Para materiales aislantes, se requiere una fuente de radiofrecuencia (RF) para evitar la acumulación de carga en la superficie del blanco que de otro modo detendría el proceso.

El papel de la pulverización catódica con magnetrón

La pulverización catódica con magnetrón es una forma avanzada de la técnica que utiliza potentes imanes detrás del blanco. Estos imanes atrapan electrones cerca de la superficie del blanco, aumentando drásticamente la eficiencia de la ionización del gas. Esto conduce a tasas de deposición mucho más altas y una mejor calidad de la película, lo que la convierte en el estándar para la mayoría de las aplicaciones industriales.

¿Cuándo es la pulverización catódica la elección correcta?

La elección de la técnica de deposición adecuada depende completamente de las propiedades requeridas de la película final y del material que se utiliza.

- Si su objetivo principal son películas de alta pureza y fuerte adhesión: La pulverización catódica sobresale en la creación de recubrimientos densos y bien adheridos que son difíciles de lograr con otros métodos.

- Si su objetivo principal es depositar aleaciones complejas o materiales de alto punto de fusión: La naturaleza no térmica de la pulverización catódica conserva perfectamente la composición original del material.

- Si su objetivo principal es recubrir superficies grandes y planas con una uniformidad extrema: La pulverización catódica con magnetrón es uno de los métodos industriales más fiables y rentables para esta tarea.

En última instancia, la pulverización catódica proporciona un nivel inigualable de control a nivel atómico para la ingeniería de superficies de materiales avanzados.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Mecanismo clave | El bombardeo de iones de alta energía expulsa átomos del material del blanco |

| Ventajas principales | Excelente adhesión, versatilidad de materiales, control preciso, operación a baja temperatura |

| Aplicaciones comunes | Semiconductores, recubrimientos ópticos, microfabricación, sustratos sensibles al calor |

| Variaciones principales | Pulverización catódica de CC (materiales conductores), pulverización catódica de RF (materiales aislantes), pulverización catódica con magnetrón (alta eficiencia) |

¿Listo para lograr recubrimientos de película delgada superiores para su laboratorio?

KINTEK se especializa en equipos y consumibles avanzados de pulverización catódica, ayudando a los laboratorios a lograr una deposición de metales precisa y de alta calidad. Ya sea que esté trabajando con semiconductores, recubrimientos ópticos o materiales sensibles al calor, nuestras soluciones ofrecen la adhesión, pureza y uniformidad excepcionales que su investigación exige.

Contacte hoy mismo con nuestros expertos para analizar cómo nuestros sistemas de pulverización catódica pueden mejorar las capacidades de su laboratorio y acelerar sus proyectos de ciencia de materiales.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Cuál es la ventaja de la pulverización catódica asistida magnéticamente? Lograr una deposición de película delgada más rápida y pura

- ¿Cuál es el mecanismo de funcionamiento de la CVD? Descubra la ciencia de los materiales de construcción átomo por átomo

- ¿Qué es el método de fabricación por deposición? Una guía de los procesos de recubrimiento de película delgada

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Qué son las técnicas de pulverización catódica? Una guía para los métodos de deposición de películas delgadas

- ¿Por qué es necesario un portamuestras giratorio de alta precisión para los recubrimientos de Al-Zr? Garantiza la uniformidad y la precisión

- ¿Cómo facilita un reactor de CVD de tubo el crecimiento de N-CNT? Síntesis de precisión maestra en papel de carbono

- ¿Cuál es una ventaja clave del uso de carburo de silicio (SiC) como sustrato para el crecimiento de grafeno por CVD?