En esencia, el temple es un proceso de tratamiento térmico que aumenta drásticamente la dureza y la resistencia de un metal, típicamente acero. Esto se logra calentando el material a una temperatura específica y luego enfriándolo rápidamente. La ventaja principal es lograr propiedades mecánicas superiores, mientras que la principal desventaja es el riesgo de hacer que el material sea frágil e introducir tensiones internas que pueden causar distorsión o agrietamiento.

El temple es una compensación fundamental en la metalurgia. Se sacrifica la ductilidad y se introducen tensiones internas significativas para obtener una dureza y resistencia excepcionales. El éxito del proceso depende enteramente de controlar la velocidad de enfriamiento para maximizar los beneficios y al mismo tiempo mitigar los riesgos de agrietamiento y deformación.

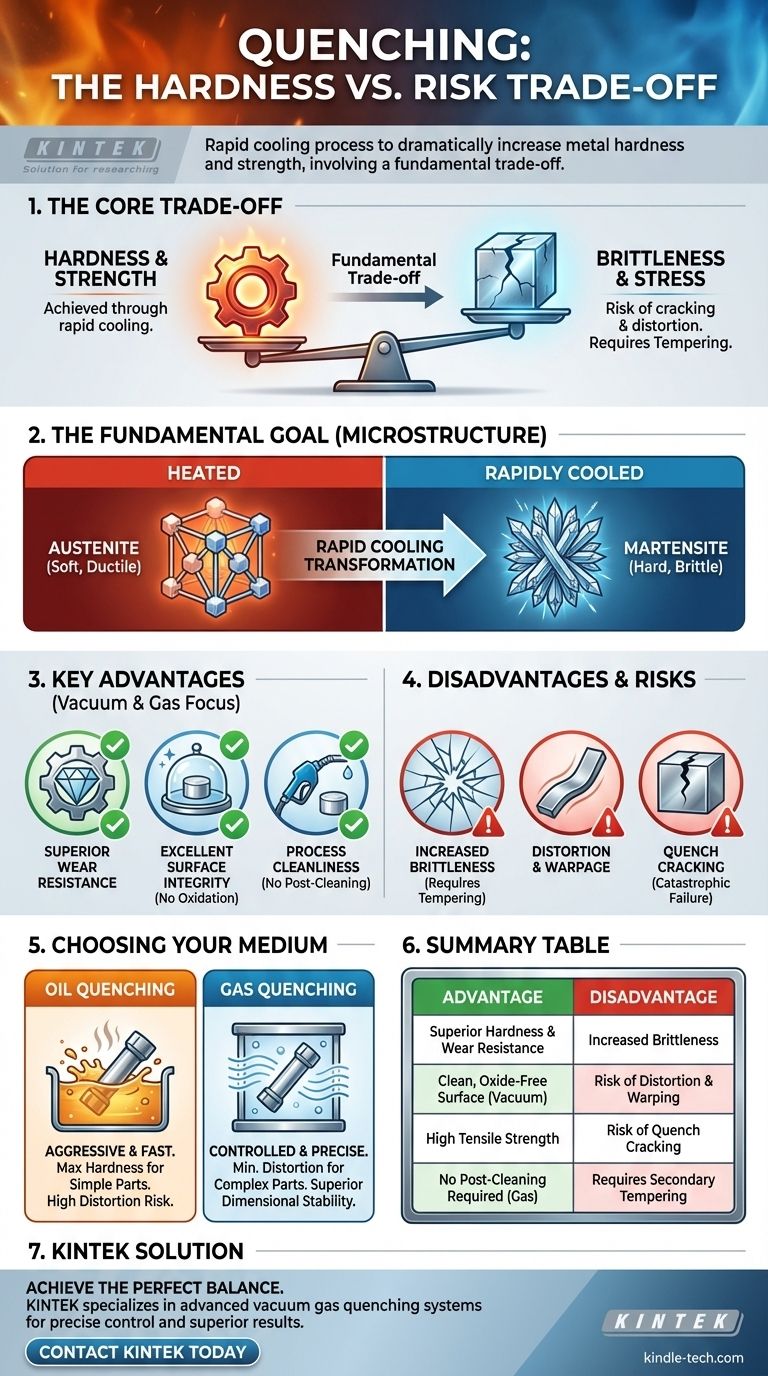

El objetivo fundamental: por qué templamos

El temple no se trata solo de enfriar el metal rápidamente; es un proceso preciso diseñado para fijar una estructura cristalina específica y deseable que de otro modo no existiría a temperatura ambiente.

Lograr una dureza inigualable

La razón principal para templar una aleación metálica es hacerla significativamente más dura y más resistente al desgaste. Esto es esencial para componentes como engranajes, cojinetes, herramientas de corte y piezas estructurales que deben soportar grandes esfuerzos y abrasión.

El enfriamiento rápido atrapa la estructura atómica en un estado altamente tensionado y endurecido. Este proceso es lo que transforma una pieza de acero relativamente blanda en un material capaz de cortar otros metales.

Transformando la microestructura

Cuando el acero se calienta, su estructura cristalina interna cambia a una forma llamada austenita. Si se enfría lentamente, vuelve a estructuras más blandas.

El temple enfría el acero tan rápidamente que los átomos no tienen tiempo de reorganizarse en sus formas más blandas. En cambio, quedan atrapados en una estructura dura, frágil y altamente tensionada conocida como martensita. Esta transformación martensítica es la base metalúrgica del efecto de endurecimiento.

Ventajas clave del temple moderno

El temple moderno, particularmente en un entorno de vacío, ofrece un control preciso que brinda beneficios significativos más allá del simple endurecimiento.

Dureza y resistencia al desgaste superiores

Esta es la ventaja central. Un componente templado correctamente tendrá una dureza superficial y una resistencia a la tracción mucho mayores que su contraparte no tratada, lo que lleva a una vida útil más larga en aplicaciones exigentes.

Excelente integridad superficial

El uso de una atmósfera controlada, como un horno de vacío, evita reacciones adversas en la superficie del metal. Esto da como resultado ausencia de oxidación (cascarilla) y ausencia de descarburación (la pérdida de carbono de la capa superficial, lo que la ablandaría). La pieza terminada es brillante, limpia y metalúrgicamente sana desde el núcleo hasta la superficie.

Limpieza y eficiencia del proceso

El temple por gas al vacío utiliza gases inertes como nitrógeno o argón como medio de enfriamiento. Este proceso es excepcionalmente limpio, dejando las piezas con una superficie lisa que no requiere limpieza posterior, a diferencia de las piezas templadas en aceite u otros líquidos.

Comprensión de las desventajas y los riesgos

Los inmensos beneficios del temple conllevan riesgos inherentes que deben gestionarse cuidadosamente. Cuanto más rápido sea el enfriamiento, mayor será el efecto de endurecimiento, pero también mayor será el riesgo.

La compensación inevitable: mayor fragilidad

La estructura martensítica que hace que el acero sea duro también lo hace muy frágil. Una pieza de acero completamente endurecida y sin templar puede ser tan frágil como el vidrio y puede romperse si se cae o se somete a un choque.

Para contrarrestar esto, casi siempre se realiza un tratamiento térmico secundario llamado revenido después del temple. El revenido implica recalentar la pieza a una temperatura más baja para aliviar las tensiones y restaurar una pequeña cantidad de ductilidad, reduciendo la fragilidad a un nivel aceptable.

El desafío principal: distorsión y deformación

El enfriamiento rápido nunca es perfectamente uniforme. La superficie de una pieza se enfría más rápido que su núcleo, y las secciones delgadas se enfrían más rápido que las secciones gruesas. Este enfriamiento diferencial crea inmensas tensiones internas que pueden hacer que la pieza se distorsione, deforme o cambie de dimensiones.

El riesgo catastrófico: agrietamiento por temple

Si las tensiones internas causadas por el enfriamiento rápido exceden la resistencia a la tracción última del material, la pieza se agrietará. Esta es una falla catastrófica, ya que el componente queda inutilizable. Las geometrías complejas, las esquinas internas afiladas y las velocidades de temple excesivamente agresivas aumentan significativamente este riesgo.

Elección de su medio de temple: aceite vs. gas

La elección del medio de temple (la sustancia utilizada para el enfriamiento) es fundamental para equilibrar el efecto de endurecimiento con el riesgo de distorsión y agrietamiento.

El caso del temple en aceite: velocidad

El aceite enfría una pieza mucho más rápido que el gas. Este temple más agresivo es eficaz para lograr la máxima dureza en aceros de baja aleación que requieren una alta velocidad de enfriamiento para formar martensita. Sin embargo, esta velocidad también aumenta el riesgo de distorsión.

El caso del temple por gas: precisión

El temple por gas a alta presión ofrece una velocidad de enfriamiento más controlada y menos severa. Esto minimiza la distorsión y el riesgo de agrietamiento, lo que lo hace ideal para piezas complejas de alta precisión o aceros de alta aleación que se endurecen fácilmente. Aunque es más lento, produce piezas más limpias y ofrece una estabilidad dimensional superior.

Tomar la decisión correcta para su aplicación

Seleccionar la estrategia de temple adecuada requiere equilibrar las propiedades deseadas del material con la complejidad geométrica de la pieza.

- Si su enfoque principal es la máxima dureza en piezas simples y robustas: Un medio agresivo como el temple en aceite puede ser la opción más eficaz y económica.

- Si su enfoque principal es la estabilidad dimensional en geometrías complejas: Un método controlado y menos severo como el temple por gas al vacío es superior para minimizar la distorsión y el agrietamiento.

- Si su enfoque principal es un acabado superficial impecable sin posprocesamiento: El temple por gas al vacío proporciona el resultado más limpio, eliminando la necesidad de operaciones de limpieza posteriores al temple.

En última instancia, el tratamiento térmico exitoso es un ejercicio de transformación controlada, asegurando que el componente final tenga el equilibrio ideal de resistencia y tenacidad para su propósito previsto.

Tabla resumen:

| Ventaja | Desventaja |

|---|---|

| Dureza y resistencia al desgaste superiores | Mayor fragilidad |

| Superficie limpia y sin óxido (en vacío) | Riesgo de distorsión y deformación |

| Alta resistencia a la tracción | Riesgo de agrietamiento por temple |

| No requiere limpieza posterior (temple por gas) | Requiere un proceso de revenido secundario |

Logre el equilibrio perfecto de dureza y tenacidad para sus componentes metálicos.

El temple es un proceso delicado donde la precisión es primordial. El equipo y la experiencia adecuados son fundamentales para maximizar las ganancias de dureza y minimizar los riesgos de agrietamiento y distorsión.

KINTEK se especializa en hornos de laboratorio avanzados y soluciones de tratamiento térmico, incluidos sistemas de temple por gas al vacío. Nuestro equipo proporciona el control preciso necesario para geometrías complejas y aceros de alta aleación, asegurando una integridad superficial y una estabilidad dimensional superiores.

Deje que nuestros expertos le ayuden a optimizar su proceso de tratamiento térmico. Contacte con KINTEK hoy mismo para discutir su aplicación específica y descubrir la solución adecuada para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Qué factor causa la falla del revestimiento del horno? La causa principal es el estrés térmico y el desprendimiento (spalling).

- ¿Por qué se requiere un horno de vacío para secar UiO-66-NH2? Domina la activación de MOF con control de precisión

- ¿Por qué querría recocer su metal? Restaurar la ductilidad y mejorar la maquinabilidad

- ¿Cuál es la función principal de un horno de destilación al vacío? Lograr una eficiencia de separación de aleaciones de Al-Mg del 99,98%

- ¿Cuál es la atmósfera de un horno de soldadura fuerte? Gases de control para una unión metálica perfecta

- ¿Cuál es el propósito de usar hornos de vacío a alta temperatura para el recocido de dióxido de titanio? Optimizar la Bioactividad

- ¿Qué es el proceso de refundición por arco al vacío? Producción de aleaciones metálicas de ultra-alta pureza y alto rendimiento

- ¿Qué es el proceso de soldadura fuerte (brazing)? Una guía para uniones metálicas fuertes y permanentes