En esencia, la calcinación es un proceso fundamental de tratamiento térmico en química. Implica calentar un material sólido a una temperatura alta, típicamente por debajo de su punto de fusión, en una atmósfera controlada o en ausencia de aire. Esto se hace no para fundir la sustancia, sino para provocar una descomposición térmica, eliminar componentes volátiles como agua y dióxido de carbono, o desencadenar una transición de fase en su estructura cristalina.

El propósito central de la calcinación no es simplemente calentar un material, sino alterar fundamentalmente su composición química y estructura física de una manera precisa y controlada para hacerlo adecuado para una aplicación industrial específica.

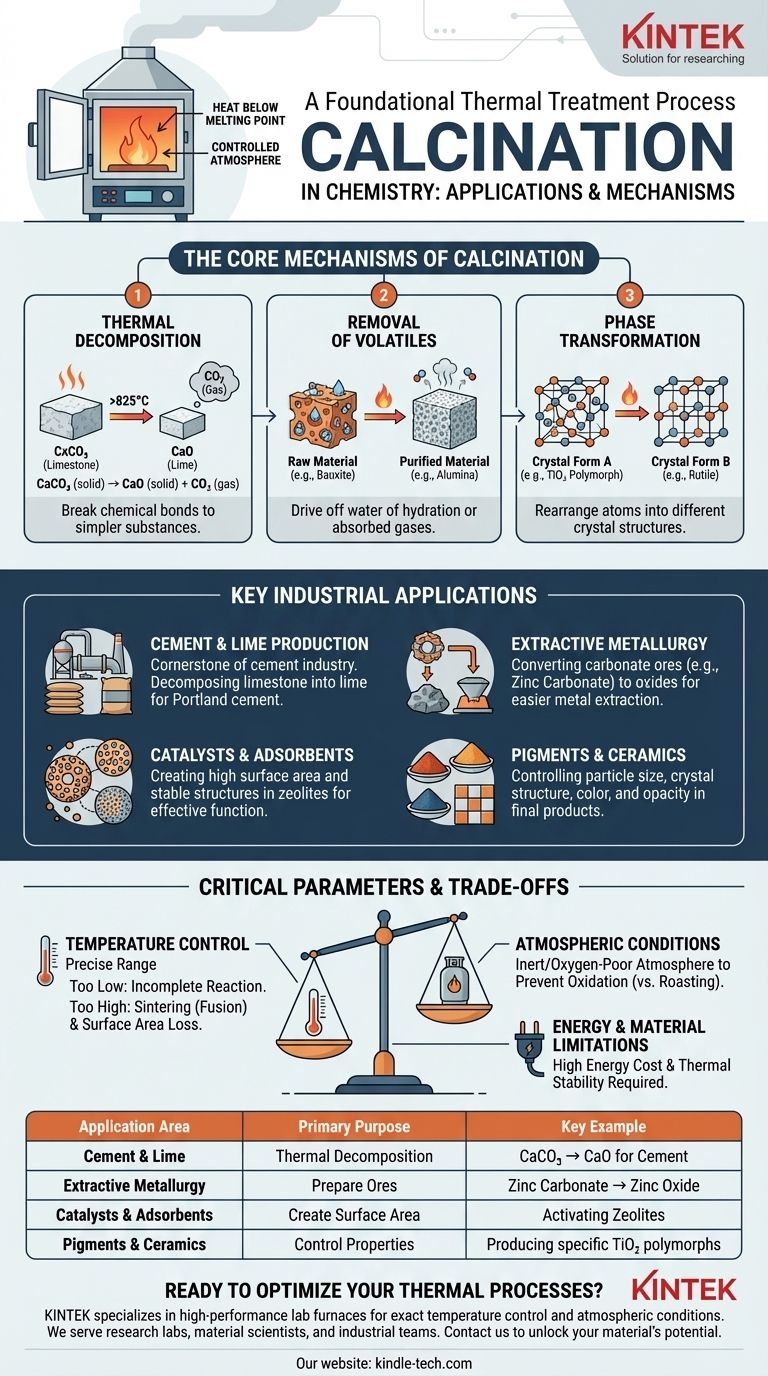

Los mecanismos centrales de la calcinación

Para comprender sus aplicaciones, primero debe comprender los cambios fundamentales que la calcinación induce en un material. El proceso típicamente logra uno de tres objetivos principales.

Descomposición térmica

Este es el objetivo más común de la calcinación. El calor aplicado proporciona suficiente energía para romper los enlaces químicos dentro de un compuesto, descomponiéndolo en sustancias más simples.

El ejemplo clásico es la producción de cal (óxido de calcio, CaO) a partir de piedra caliza (carbonato de calcio, CaCO₃). Calentar la piedra caliza por encima de 825 °C elimina el dióxido de carbono, dejando la cal deseada.

CaCO₃ (sólido) → CaO (sólido) + CO₂ (gas)

Eliminación de volátiles

Muchas materias primas contienen sustancias volátiles, más comúnmente agua de hidratación (agua químicamente ligada) o gases absorbidos.

La calcinación purifica el material al expulsar estos volátiles. Por ejemplo, el mineral de bauxita se calcina para eliminar el agua, convirtiendo los hidróxidos de aluminio en óxido de aluminio (alúmina), un paso crítico antes de producir metal de aluminio.

Transformación de fase

Calentar un sólido puede hacer que sus átomos se reorganicen en una estructura cristalina diferente, un proceso conocido como transición de fase. Las diferentes formas cristalinas (polimorfos) de una sustancia pueden tener propiedades físicas y químicas muy diferentes.

Por ejemplo, la calcinación se utiliza para convertir el dióxido de titanio (TiO₂) en su forma cristalina deseada (p. ej., rutilo) para su uso como pigmento, ya que esto controla su opacidad y brillo.

Aplicaciones industriales clave

Los principios de la calcinación se aplican en numerosas industrias a gran escala donde las propiedades de los materiales sólidos son primordiales.

Producción de cemento y cal

Esta es la aplicación industrial más grande de calcinación por volumen. La descomposición de la piedra caliza en cal es la piedra angular de la industria del cemento, ya que la cal es el ingrediente principal del cemento Portland.

Metalurgia extractiva

Antes de que un metal pueda extraerse de un mineral, a menudo es necesario preparar el mineral. La calcinación se utiliza para convertir los minerales de carbonato en sus óxidos correspondientes.

Generalmente es mucho más fácil y energéticamente eficiente reducir un óxido metálico a metal puro que reducir directamente un carbonato metálico. Por ejemplo, el carbonato de zinc (smithsonita) se calcina a óxido de zinc antes de ser fundido.

Catalizadores y adsorbentes

El rendimiento de los catalizadores y adsorbentes (como las zeolitas) depende en gran medida de su área superficial y estructura porosa.

La calcinación es un paso crítico en su fabricación. Se utiliza para eliminar productos químicos precursores, estabilizar la estructura del material y crear la gran área superficial y los tamaños de poro específicos necesarios para que funcionen eficazmente.

Pigmentos y cerámicas

En la producción de pigmentos inorgánicos, cerámicas y refractarios, la calcinación proporciona un control preciso sobre las propiedades del producto final.

El proceso determina el tamaño de partícula, la estructura cristalina y la pureza, lo que impacta directamente en características como el color, la opacidad, la dureza y la estabilidad térmica.

Comprensión de las compensaciones y los parámetros críticos

Aunque potente, la calcinación es un proceso preciso donde pequeñas desviaciones pueden conducir a resultados indeseables. El éxito requiere gestionar un cuidadoso equilibrio de factores.

El control de la temperatura es primordial

La temperatura de calcinación es la variable más crítica. Una temperatura demasiado baja resulta en una reacción incompleta, dejando impurezas o material de partida sin reaccionar.

Por el contrario, una temperatura demasiado alta puede causar sinterización, donde las partículas sólidas comienzan a fusionarse. Esto reduce drásticamente el área superficial del material, lo cual es catastrófico para aplicaciones que involucran catalizadores o adsorbentes.

Las condiciones atmosféricas importan

La calcinación se define formalmente por su atmósfera controlada, a menudo inerte o pobre en oxígeno. Esto la distingue de la tostación, que es un proceso similar de alta temperatura realizado en presencia de exceso de aire para promover la oxidación.

El uso de una atmósfera inerte (como nitrógeno) previene reacciones secundarias no deseadas, asegurando que el material experimente la descomposición o el cambio de fase deseado sin oxidarse.

Limitaciones de energía y materiales

La calcinación es un proceso que consume mucha energía debido a las altas temperaturas requeridas. Esto representa un costo operativo significativo, especialmente a escala industrial.

Además, solo es adecuada para materiales que son térmicamente estables hasta su temperatura de descomposición y que no se funden ni se vaporizan prematuramente.

Tomar la decisión correcta para su objetivo

La calcinación es una herramienta versátil, pero su aplicación debe adaptarse al resultado deseado.

- Si su enfoque principal es la producción química a granel: Utilice la calcinación para la descomposición térmica a gran escala, como la conversión de piedra caliza en cal para cemento.

- Si su enfoque principal es la preparación de un mineral para la extracción de metales: Aplique la calcinación para convertir minerales de carbonato o hidratados en sus óxidos más fácilmente reducibles.

- Si su enfoque principal es la ingeniería de propiedades avanzadas de materiales: Emplee la calcinación como una herramienta de precisión para controlar la estructura cristalina y crear una gran área superficial en catalizadores, pigmentos y adsorbentes.

En última instancia, dominar la calcinación consiste en comprender cómo aplicar energía térmica controlada para liberar el potencial químico y físico preciso oculto dentro de un material sólido.

Tabla resumen:

| Área de aplicación | Propósito principal de la calcinación | Ejemplo clave |

|---|---|---|

| Producción de cemento y cal | Descomposición térmica de carbonatos | Conversión de piedra caliza (CaCO₃) en cal (CaO) para cemento |

| Metalurgia extractiva | Preparar minerales para la extracción de metales | Conversión de mineral de carbonato de zinc en óxido de zinc antes de la fundición |

| Catalizadores y adsorbentes | Crear una gran área superficial y una estructura estable | Activación de zeolitas mediante la eliminación de precursores y la estabilización de poros |

| Pigmentos y cerámicas | Controlar la estructura cristalina y las propiedades de las partículas | Producción de polimorfos específicos de TiO₂ para opacidad y color en pigmentos |

¿Listo para optimizar sus procesos térmicos?

La calcinación es una ciencia precisa, y el equipo adecuado es fundamental para lograr las propiedades deseadas del material, ya sea que esté desarrollando catalizadores, procesando minerales o diseñando cerámicas avanzadas. KINTEK se especializa en hornos de laboratorio de alto rendimiento y equipos de procesamiento térmico diseñados para un control exacto de la temperatura y las condiciones atmosféricas, asegurando que sus procesos de calcinación sean eficientes, repetibles y escalables.

Servimos a: Laboratorios de investigación, científicos de materiales y equipos industriales centrados en metalurgia, catálisis, cerámica y producción química.

Permítanos ayudarle a liberar todo el potencial de sus materiales. Contacte hoy mismo a nuestros expertos para discutir sus necesidades específicas de calcinación y descubrir la solución ideal para su aplicación.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura