En esencia, un horno de inducción es una herramienta poderosa utilizada en toda la industria metalúrgica para la fusión, mantenimiento y procesamiento de metales conductores. Sus aplicaciones van desde fundiciones de gran volumen que funden hierro y acero hasta instalaciones especializadas que producen aleaciones de alta pureza, piezas de fundición de inversión y metales preciosos.

El verdadero valor de un horno de inducción no reside solo en su capacidad para fundir metal, sino en cómo lo hace. Al utilizar la inducción electromagnética para generar calor directamente dentro del material, ofrece una velocidad, un control de temperatura y una limpieza inigualables en comparación con los métodos tradicionales de combustión.

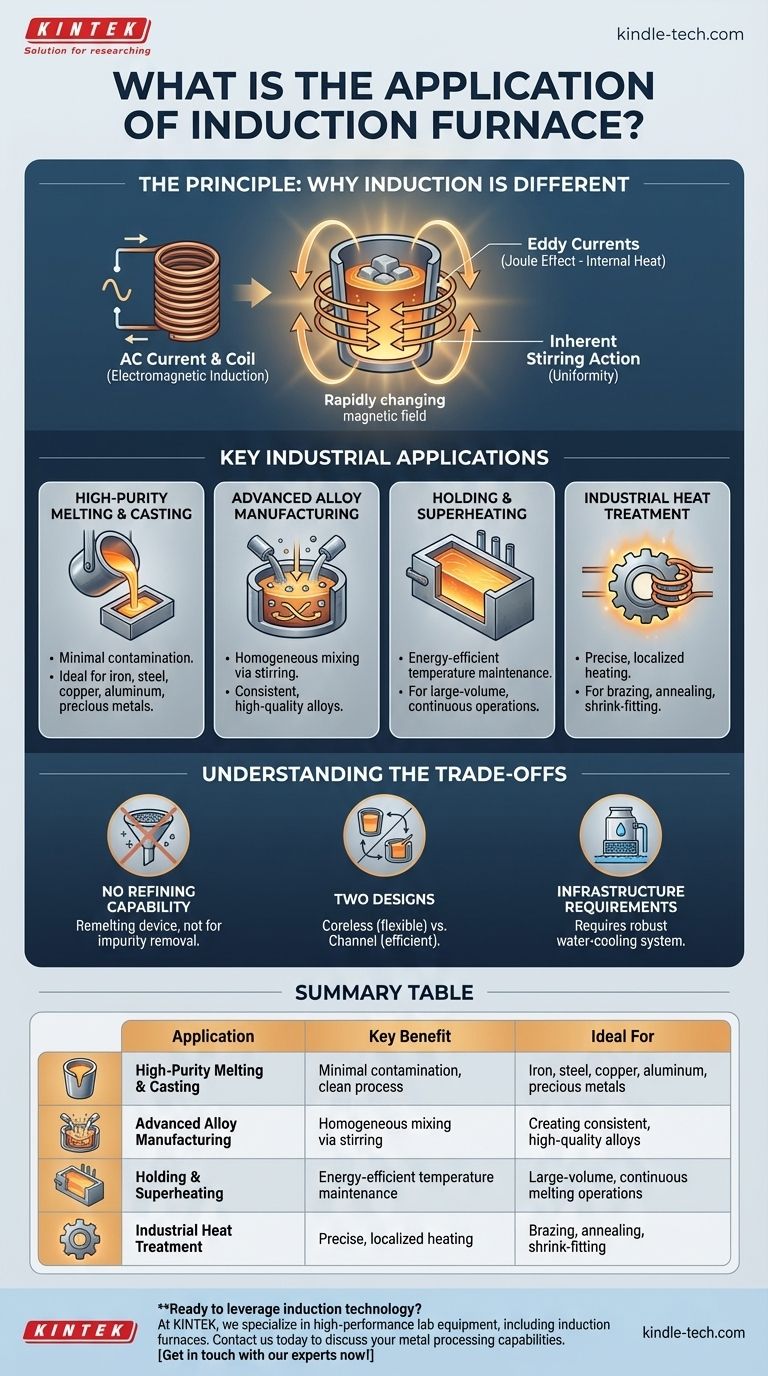

El Principio: Por qué la Inducción es Diferente

En el corazón de cada aplicación se encuentra el método de calentamiento único del horno. Comprender este principio es clave para entender su valor.

Inducción Electromagnética

Un horno de inducción utiliza una potente corriente alterna que pasa a través de una bobina de cobre. Esto crea un campo magnético fuerte y rápidamente cambiante alrededor del metal (la "carga") colocado dentro del horno.

El Efecto Joule

Este campo magnético induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro de la carga metálica. La resistencia natural del metal al flujo de estas corrientes genera un calor intenso, un fenómeno conocido como efecto Joule. El metal se convierte efectivamente en su propio elemento calefactor.

Acción de Agitación Inherente

Las mismas fuerzas electromagnéticas que generan calor también crean un efecto de agitación o mezcla natural dentro del baño de metal fundido. Esta es una ventaja significativa que promueve la uniformidad de la temperatura y ayuda a distribuir los elementos de aleación de manera uniforme.

Aplicaciones Industriales Clave

Las propiedades únicas del calentamiento por inducción hacen que estos hornos sean indispensables para varios procesos críticos.

Fusión y Fundición de Alta Pureza

Esta es la aplicación más común. Las fundiciones utilizan hornos de inducción para fundir una amplia variedad de metales, incluyendo hierro, acero, cobre, aluminio y metales preciosos.

Debido a que el calor se genera internamente y no hay contacto con una llama o subproductos de la combustión, el proceso introduce mucha menos contaminación. Esto lo hace ideal para producir piezas de fundición y aleaciones de alta calidad donde la pureza es esencial.

Fabricación Avanzada de Aleaciones

La acción de agitación electromagnética natural es un beneficio importante para la creación de aleaciones. Asegura que los elementos añadidos como el cromo, el níquel o el manganeso se mezclen homogéneamente con el metal base, lo que resulta en un producto terminado con propiedades consistentes y confiables.

Mantenimiento y Supercalentamiento

Algunas instalaciones utilizan un tipo específico de horno, el horno de inducción de canal, no para la fusión inicial, sino como un recipiente de mantenimiento. Puede mantener eficientemente un gran volumen de metal fundido a una temperatura precisa, listo para el vertido.

Esto también se utiliza para el "supercalentamiento", o para elevar la temperatura del metal justo antes de la fundición para asegurar que tenga la fluidez adecuada para llenar un molde complejo.

Tratamiento Térmico Industrial

La naturaleza precisa y localizada del calentamiento por inducción es perfecta para tratamientos superficiales. Las aplicaciones incluyen:

- Soldadura fuerte (Brazing): Unir dos piezas de metal con un material de relleno.

- Recocido (Annealing): Ablandar el metal para hacerlo más maleable.

- Ajuste por contracción (Shrink-fitting): Calentar una pieza para expandirla de modo que pueda encajarse sobre otra pieza, creando una unión fuerte a medida que se enfría y se contrae.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los hornos de inducción no son una solución universal. Comprender sus limitaciones es fundamental para una aplicación adecuada.

Sin Capacidad de Refinación Inherente

Un horno de inducción es fundamentalmente un dispositivo de refundición. Tiene muy poca capacidad para refinar metal o eliminar impurezas como azufre o fósforo de una carga de chatarra de baja calidad. La calidad del metal producido depende casi por completo de la calidad de los materiales introducidos.

Dos Diseños Principales para Diferentes Necesidades

Los dos tipos principales de hornos de inducción —sin núcleo y de canal— cumplen diferentes funciones.

- Los hornos sin núcleo son muy flexibles y excelentes para fundir una amplia variedad de metales desde un estado sólido, lo que los hace perfectos para operaciones por lotes.

- Los hornos de canal son más eficientes energéticamente para mantener grandes volúmenes de metal fundido a temperatura, pero son menos flexibles y generalmente se dedican a una sola aleación.

Requisitos de Infraestructura

Las potentes bobinas generan un calor residual significativo y deben protegerse con un robusto sistema de refrigeración por agua de circuito cerrado. Esto añade complejidad a la instalación y representa un sistema crítico que debe mantenerse para evitar fallos catastróficos.

Tomando la Decisión Correcta para su Objetivo

La selección del proceso de inducción adecuado depende enteramente de su objetivo final.

- Si su enfoque principal es la fusión por lotes de alta pureza o la creación de diversas aleaciones: Un horno de inducción sin núcleo proporciona la flexibilidad y limpieza necesarias para una producción variada y de alta calidad.

- Si su enfoque principal es el mantenimiento de grandes volúmenes o la fusión continua de un solo metal: Un horno de inducción de canal ofrece una eficiencia energética superior para mantener grandes baños líquidos a una temperatura estable.

- Si su enfoque principal es la fabricación precisa de componentes o el tratamiento térmico: El calentamiento dirigido y sin contacto de un sistema de inducción es inigualable para procesos como la soldadura fuerte, el recocido o el ajuste por contracción.

En última instancia, la aplicación estratégica de la tecnología de inducción depende de aprovechar su calentamiento preciso, limpio y eficiente para cumplir objetivos metalúrgicos específicos.

Tabla Resumen:

| Aplicación | Beneficio Clave | Ideal Para |

|---|---|---|

| Fusión y Fundición de Alta Pureza | Contaminación mínima, proceso limpio | Hierro, acero, cobre, aluminio, metales preciosos |

| Fabricación Avanzada de Aleaciones | Mezcla homogénea mediante agitación electromagnética | Creación de aleaciones consistentes y de alta calidad |

| Mantenimiento y Supercalentamiento | Mantenimiento de temperatura energéticamente eficiente | Operaciones de fusión continua de gran volumen |

| Tratamiento Térmico Industrial | Calentamiento preciso y localizado para tratamientos superficiales | Soldadura fuerte, recocido, ajuste por contracción |

¿Listo para aprovechar el poder de la tecnología de inducción en su laboratorio o fundición?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos hornos de inducción, adaptados para satisfacer las necesidades precisas de laboratorios e instalaciones metalúrgicas. Ya sea que requiera fusión de alta pureza, producción avanzada de aleaciones o mantenimiento eficiente de metales, nuestras soluciones ofrecen un control de temperatura, limpieza y eficiencia operativa inigualables.

Contáctenos hoy mismo para discutir cómo nuestros hornos de inducción pueden mejorar sus capacidades de procesamiento de metales e impulsar sus proyectos. ¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo se llaman los tubos de un horno? Comprendiendo el papel del tubo de trabajo

- ¿Cuáles son las ventajas de un horno tubular? Lograr una uniformidad y un control de temperatura superiores

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio