En la ciencia de los materiales, la aplicación principal del efecto de templado es controlar la microestructura de un material para lograr propiedades mecánicas específicas. Este proceso implica enfriar rápidamente una pieza de trabajo, más comúnmente acero, desde una alta temperatura para fijar un estado duro y resistente al desgaste. La elección del medio de enfriamiento —como aire, aceite, agua o salmuera— es crítica, ya que influye directamente en las características finales del material.

El efecto de templado es un proceso de enfriamiento rápido y controlado que se utiliza para fijar una microestructura deseable pero inestable. En el acero, esto significa enfriar más rápido que una "velocidad de enfriamiento crítica" para formar martensita dura en lugar de fases más blandas, intercambiando fundamentalmente la ductilidad por una dureza extrema.

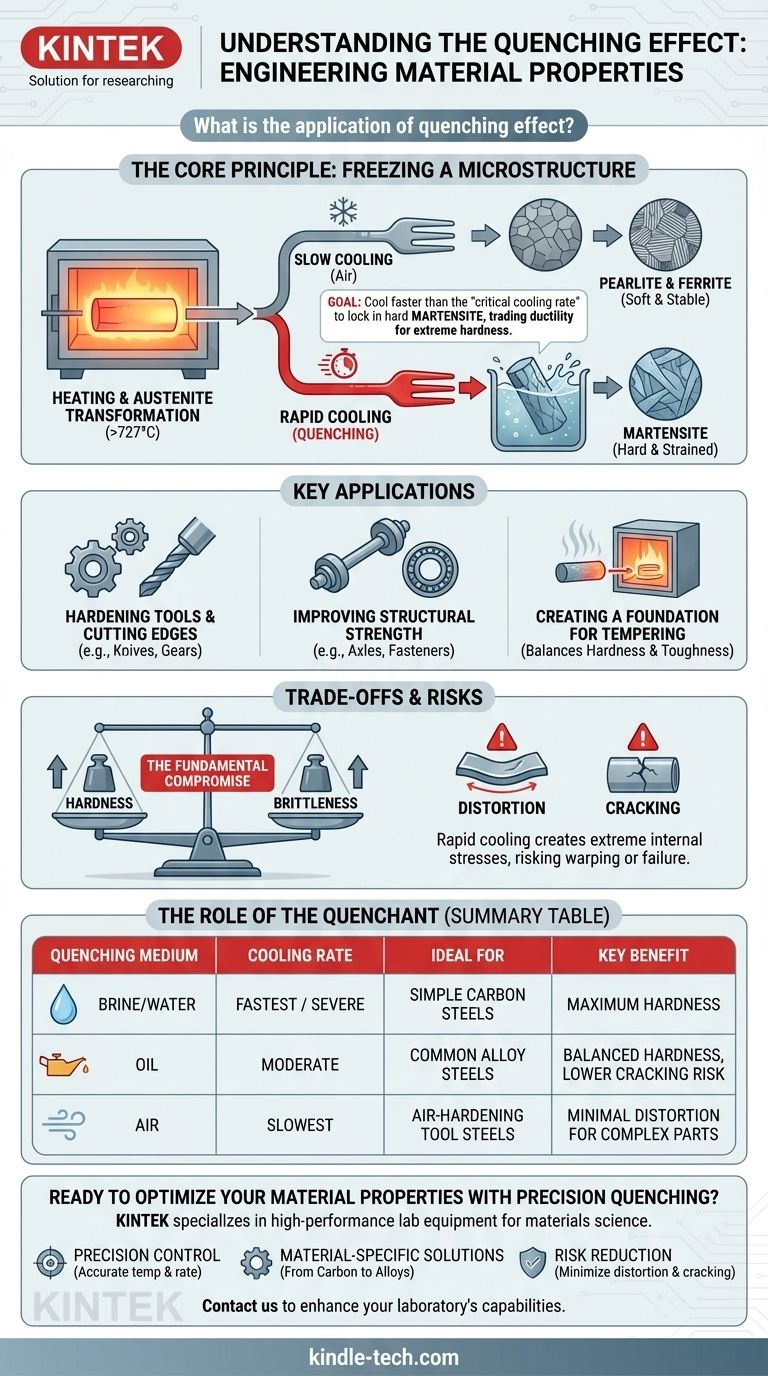

El Principio Fundamental: Congelar una Microestructura en su Lugar

El objetivo del templado no es solo enfriar una pieza. Es enfriarla tan rápidamente que la estructura atómica interna del material no tenga tiempo de reorganizarse en su estado más blando y estable.

La Transformación de la Austenita

Cuando el acero se calienta por encima de una temperatura crítica (típicamente por encima de 727°C o 1340°F), su estructura cristalina se transforma en un estado llamado austenita. La austenita es una estructura uniforme y maleable que puede disolver carbono. Lo que sucede a continuación, durante el enfriamiento, determina las propiedades finales del acero.

La Velocidad de Enfriamiento Crítica

Si el acero austenítico se enfría lentamente, los átomos de carbono tienen tiempo para moverse y reorganizarse, formando estructuras más blandas y estables como la perlita y la ferrita. Sin embargo, si el acero se enfría más rápido que su velocidad de enfriamiento crítica, esta transformación natural se suprime.

Martensita: La Fuente de Dureza

Al enfriar rápidamente, la austenita se ve forzada a una nueva estructura, altamente tensa y metaestable, llamada martensita. Los átomos de carbono quedan atrapados dentro de la red cristalina del hierro, creando una inmensa tensión interna. Esta estructura tensa y distorsionada es lo que hace que el acero templado sea excepcionalmente duro y frágil.

Aplicaciones Clave del Templado

El templado no es un fin en sí mismo, sino un paso crucial en un proceso de tratamiento térmico más amplio diseñado para crear componentes de alto rendimiento.

Endurecimiento de Herramientas y Filos de Corte

La aplicación más común es crear dureza y resistencia al desgaste. Componentes como cuchillos, brocas, engranajes y cinceles se templan para asegurar que puedan mantener un filo afilado y resistir la abrasión durante el uso.

Mejora de la Resistencia Estructural

El templado también se utiliza para aumentar el límite elástico y la resistencia a la fatiga de las piezas estructurales. Ejes, cojinetes y sujetadores a menudo se templan para soportar altas cargas y esfuerzos cíclicos sin fallar.

Creación de una Base para el Revenido

Una pieza que solo ha sido templada es demasiado frágil para la mayoría de los usos prácticos. Por lo tanto, el templado casi siempre va seguido del revenido, un proceso de recalentamiento de la pieza a una temperatura más baja para aliviar parte de la tensión interna. Esto reduce la fragilidad y restaura una cantidad controlada de tenacidad, aunque a costa de cierta dureza.

Comprendiendo las Ventajas y Desventajas y los Riesgos

Aplicar el efecto de templado con éxito requiere equilibrar factores contrapuestos y gestionar riesgos significativos.

El Compromiso Dureza vs. Fragilidad

La compensación fundamental del templado es dureza por fragilidad. Un templado más rápido resulta en un mayor porcentaje de martensita, creando una pieza más dura pero más frágil. Por eso, el proceso de revenido posterior es tan crítico.

El Riesgo de Distorsión y Agrietamiento

El enfriamiento rápido crea gradientes de temperatura extremos dentro del material. El exterior de la pieza se enfría y contrae mucho más rápido que el interior, generando tensiones internas masivas. Si estas tensiones exceden la resistencia del material, la pieza puede deformarse, distorsionarse o agrietarse, dejándola inservible.

El Papel del Agente de Templado

La elección del medio de enfriamiento (el agente de templado) es la forma principal de controlar la velocidad de enfriamiento y gestionar el riesgo de agrietamiento.

- Salmuera y Agua: Estos proporcionan el templado más rápido y severo. Son efectivos para aceros al carbono simples, pero conllevan el mayor riesgo de distorsión y agrietamiento, especialmente en formas complejas.

- Aceite: El enfriamiento en aceite es significativamente más lento y menos severo que en agua. Esto lo convierte en la opción preferida para muchos aceros aleados, ya que proporciona un buen equilibrio de dureza al tiempo que reduce drásticamente el riesgo de agrietamiento.

- Aire: Este es el método de templado más lento. Solo es efectivo para aceros para herramientas "de temple al aire" especializados que contienen altas cantidades de aleaciones, lo que ralentiza la transformación de la austenita lo suficiente como para que la martensita se forme incluso durante un enfriamiento lento. Ofrece el menor riesgo de distorsión.

Tomando la Decisión Correcta para su Objetivo

La estrategia de templado correcta depende completamente del tipo de acero y del resultado deseado para el componente.

- Si su enfoque principal es la máxima dureza para aceros al carbono simples: A menudo es necesario un templado rápido en agua o salmuera, pero debe estar preparado para un alto riesgo de agrietamiento y la necesidad absoluta de un revenido inmediato.

- Si su enfoque principal es una dureza equilibrada para aceros aleados comunes: Un templado en aceite proporciona una velocidad de enfriamiento más controlada, endureciendo eficazmente la pieza y reduciendo significativamente el riesgo de distorsión.

- Si su enfoque principal es una distorsión mínima para piezas complejas o de alta aleación: Un templado al aire es el método más seguro, pero solo es efectivo para aceros para herramientas específicos de temple al aire diseñados para este proceso.

En última instancia, dominar el efecto de templado consiste en intercambiar estratégicamente la ductilidad por la dureza para diseñar con precisión el rendimiento final del material.

Tabla Resumen:

| Medio de Templado | Velocidad de Enfriamiento | Ideal Para | Beneficio Clave |

|---|---|---|---|

| Salmuera/Agua | Más Rápido/Severo | Aceros al Carbono Simples | Máxima Dureza |

| Aceite | Moderado | Aceros Aleados Comunes | Dureza Equilibrada, Menor Riesgo de Agrietamiento |

| Aire | Más Lento | Aceros para Herramientas de Temple al Aire | Distorsión Mínima para Piezas Complejas |

¿Listo para Optimizar las Propiedades de sus Materiales con un Templado de Precisión?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento adaptados para la ciencia de los materiales y los procesos de tratamiento térmico. Ya sea que esté desarrollando herramientas de corte, componentes estructurales o aleaciones avanzadas, nuestras soluciones le ayudan a lograr el equilibrio perfecto de dureza, resistencia y durabilidad.

🔬 Nuestra Experiencia Apoya sus Objetivos:

- Control de Precisión: Logre resultados consistentes con equipos diseñados para una gestión precisa de la temperatura y la velocidad de enfriamiento.

- Soluciones Específicas para Materiales: Desde aceros al carbono simples hasta aceros para herramientas de alta aleación, proporcionamos las herramientas adecuadas para sus necesidades específicas de templado.

- Reducción de Riesgos: Minimice la distorsión y el agrietamiento con los agentes de templado y procesos recomendados.

📞 Contáctenos hoy mismo a través de nuestro formulario de contacto para discutir cómo KINTEK puede mejorar las capacidades de su laboratorio y ayudarle a dominar el efecto de templado para un rendimiento superior de los materiales.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura