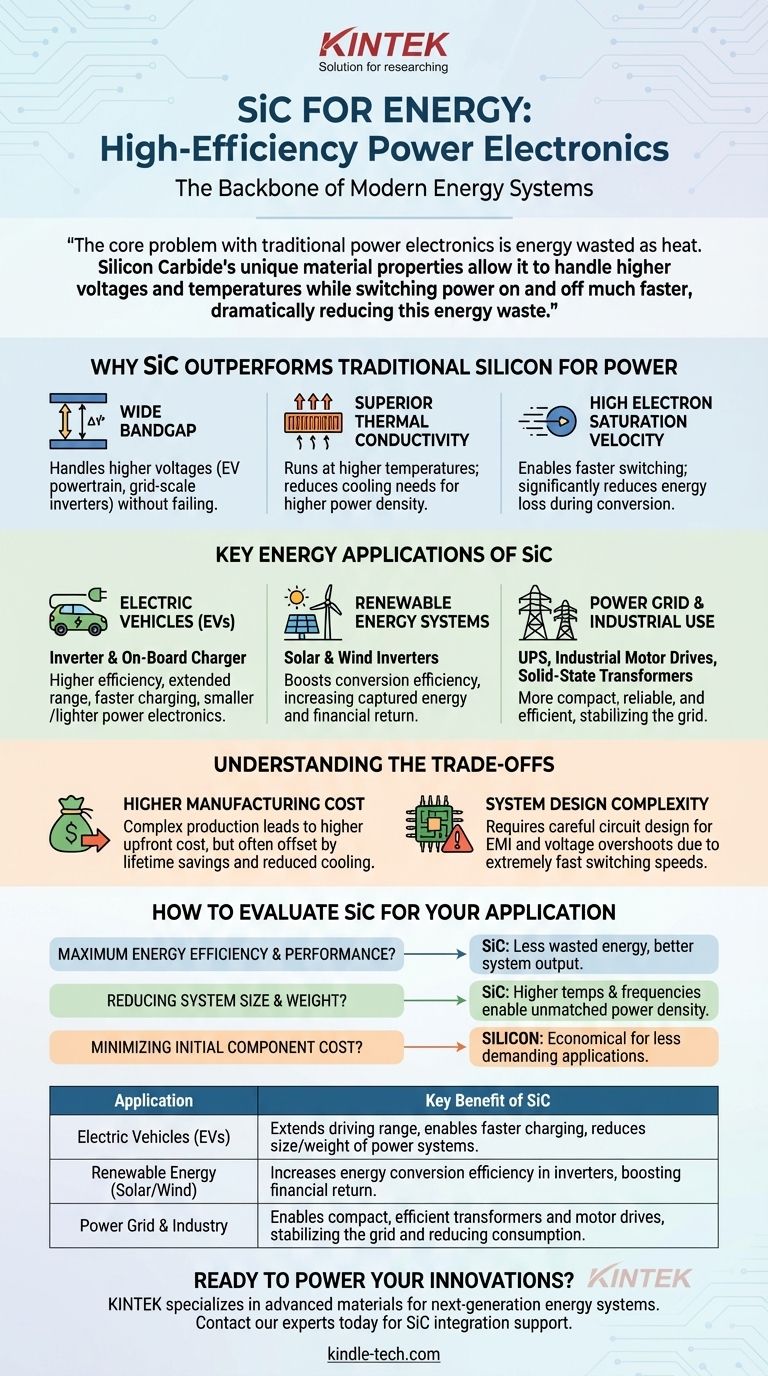

En el sector energético, el Carburo de Silicio (SiC) se utiliza principalmente para construir electrónica de potencia de alta eficiencia. Estos dispositivos semiconductores avanzados son responsables de convertir y controlar la electricidad con una pérdida de energía significativamente menor que los componentes de silicio tradicionales. Se están convirtiendo en la columna vertebral de los sistemas energéticos modernos, desde vehículos eléctricos e inversores de energía solar hasta la estabilidad de toda la red eléctrica.

El problema central con la electrónica de potencia tradicional es la energía desperdiciada en forma de calor. Las propiedades únicas del material de Carburo de Silicio le permiten manejar voltajes y temperaturas más altos mientras conmuta la energía mucho más rápido, reduciendo drásticamente este desperdicio de energía y permitiendo sistemas energéticos más pequeños, potentes y eficientes.

Por qué el SiC supera al silicio tradicional para la energía

Las ventajas del SiC no son incrementales; representan un cambio fundamental en lo que es posible para la electrónica de potencia. Esto se debe a sus propiedades físicas intrínsecas, que son mucho más adecuadas para aplicaciones de alta potencia que las del silicio convencional.

La importancia de una banda prohibida ancha

La banda prohibida de un material determina cuánta energía se necesita para permitir que los electrones fluyan y conduzcan electricidad. El SiC tiene una banda prohibida aproximadamente tres veces más ancha que el silicio.

Esta banda prohibida ancha significa que los dispositivos de SiC pueden bloquear voltajes mucho más altos antes de fallar. Esto permite la creación de componentes que pueden manejar las demandas de alta potencia de un tren motriz de VE o un inversor a escala de red sin fallar.

Conductividad térmica superior

El SiC es excepcionalmente bueno para conducir el calor lejos de su núcleo. Esta alta conductividad térmica es una ventaja crítica.

Debido a que el SiC disipa el calor de manera tan efectiva, los dispositivos pueden funcionar a temperaturas más altas sin sufrir daños. Esto reduce la necesidad de sistemas de enfriamiento grandes, pesados y costosos, como ventiladores y disipadores de calor, lo que lleva a un aumento dramático en la densidad de potencia (más potencia en un espacio más pequeño).

Alta velocidad de saturación de electrones

Esta propiedad permite que los electrones se muevan a través del SiC a velocidades muy altas. En términos prácticos, esto permite que los dispositivos de SiC se enciendan y apaguen mucho más rápido que los dispositivos basados en silicio.

Una conmutación más rápida reduce directamente la cantidad de energía perdida durante el proceso de conversión de energía (conocida como pérdidas de conmutación). Este es el principal impulsor de la eficiencia energética superior del SiC.

Aplicaciones energéticas clave del SiC

Los beneficios teóricos del SiC se traducen en ganancias de rendimiento tangibles en varios sectores energéticos críticos.

Vehículos eléctricos (VE)

El SiC es un cambio de juego para los VE. Se utiliza en el inversor principal, que convierte la energía de CC de la batería en energía de CA para el motor, y en el cargador a bordo.

El resultado es una mayor eficiencia, lo que extiende la autonomía del vehículo con una sola carga. También permite tiempos de carga más rápidos y reduce el peso y el tamaño de la electrónica de potencia, mejorando aún más el rendimiento del vehículo.

Sistemas de energía renovable

En la energía solar, se requieren inversores para convertir la electricidad de CC generada por los paneles en electricidad de CA compatible con la red.

El uso de SiC en inversores solares aumenta la eficiencia de conversión, lo que significa que se captura más energía del sol y se entrega a la red o para uso local. Esto aumenta el retorno financiero y la producción total de energía de una instalación solar. Los mismos beneficios se aplican a los convertidores de potencia en las turbinas eólicas.

Red eléctrica y uso industrial

El SiC se está implementando en centros de datos para fuentes de alimentación ininterrumpida (UPS) y en fábricas para accionamientos de motores industriales de alta eficiencia, lo que reduce el consumo de electricidad.

En la propia red, el SiC permite el desarrollo de transformadores de estado sólido, que son más compactos, fiables y eficientes que los transformadores tradicionales, lo que ayuda a modernizar y estabilizar la red eléctrica.

Comprendiendo las compensaciones

Si bien el SiC ofrece claras ventajas, es esencial reconocer sus limitaciones actuales para tomar una decisión informada.

Mayor costo de fabricación

Producir obleas de SiC de alta pureza y sin defectos es un proceso más complejo y energéticamente intensivo que producir obleas de silicio.

Esto resulta en un costo inicial más alto para los componentes de SiC. Sin embargo, este costo a menudo se compensa durante la vida útil del sistema a través de importantes ahorros de energía y menores requisitos de enfriamiento. A medida que la fabricación escala, los precios disminuyen constantemente.

Complejidad del diseño del sistema

No se puede simplemente reemplazar un componente de silicio por uno de SiC. Las velocidades de conmutación extremadamente rápidas de los dispositivos de SiC requieren un diseño de circuito más cuidadoso para gestionar la interferencia electromagnética (EMI) y los sobreimpulsos de voltaje.

Los ingenieros deben poseer experiencia específica para integrar correctamente los componentes de SiC y desbloquear todo su potencial de rendimiento sin introducir nuevos problemas en el sistema.

Cómo evaluar el SiC para su aplicación

La elección entre SiC y silicio tradicional depende completamente del objetivo principal de su proyecto.

- Si su enfoque principal es la máxima eficiencia energética y rendimiento: El SiC es la opción superior, ya que sus bajas pérdidas de conmutación se traducen directamente en menos energía desperdiciada y una mejor producción del sistema.

- Si su enfoque principal es reducir el tamaño y el peso del sistema: La capacidad del SiC para operar a temperaturas y frecuencias más altas permite componentes pasivos y sistemas de enfriamiento más pequeños, lo que permite una densidad de potencia inigualable.

- Si su enfoque principal es minimizar el costo inicial de los componentes: El silicio tradicional sigue siendo una opción viable y económica para aplicaciones de menor potencia o menos exigentes donde la eficiencia máxima no es el factor más crítico.

Al comprender estos principios, puede determinar con confianza dónde el SiC ofrece una ventaja decisiva para sus objetivos energéticos.

Tabla resumen:

| Aplicación | Beneficio clave del SiC |

|---|---|

| Vehículos eléctricos (VE) | Extiende la autonomía de conducción, permite una carga más rápida, reduce el tamaño/peso de los sistemas de potencia. |

| Energía renovable (solar/eólica) | Aumenta la eficiencia de conversión de energía en inversores, impulsando el retorno financiero. |

| Red eléctrica e industria | Permite transformadores y accionamientos de motores compactos y eficientes, estabilizando la red y reduciendo el consumo. |

¿Listo para impulsar sus innovaciones con soluciones de alta eficiencia?

KINTEK se especializa en proporcionar materiales y componentes avanzados para sistemas energéticos de próxima generación. Si está desarrollando electrónica de potencia para vehículos eléctricos, energía renovable o tecnología de red, nuestra experiencia puede ayudarle a integrar materiales de alto rendimiento como el Carburo de Silicio (SiC) para lograr una eficiencia, densidad de potencia y fiabilidad superiores.

Contacte hoy mismo a nuestros expertos para discutir cómo podemos apoyar sus necesidades de laboratorio y producción con equipos de precisión y consumibles adaptados al sector energético.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza