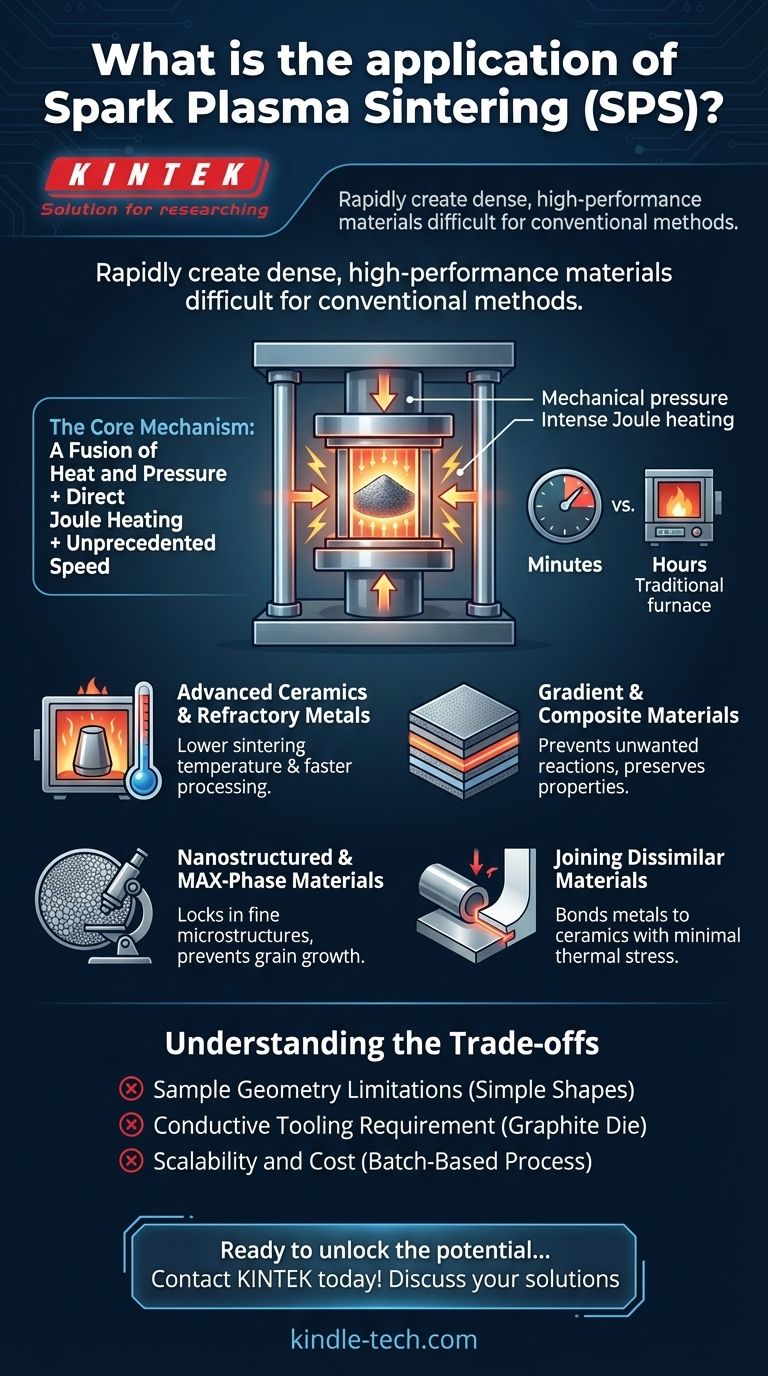

En esencia, el Sinterizado por Plasma de Chispa (SPS) se aplica para crear rápidamente materiales densos y de alto rendimiento que son difíciles o imposibles de producir con métodos convencionales. Sus aplicaciones se centran en materiales avanzados como cerámicas de alto rendimiento, metales refractarios con altos puntos de fusión, compuestos novedosos y materiales amorfos. También es capaz de unir, o soldar, materiales disímiles como un metal a una cerámica.

El valor central del Sinterizado por Plasma de Chispa no reside solo en solidificar polvos, sino en su capacidad para hacerlo con una velocidad excepcional y a temperaturas más bajas. Esta combinación única de velocidad y control preserva microestructuras delicadas, permitiendo la creación de materiales avanzados con propiedades superiores.

¿Qué hace diferente al SPS? El Mecanismo Central

Para comprender sus aplicaciones, primero debe entender por qué el proceso SPS es fundamentalmente diferente del sinterizado tradicional basado en horno. La diferencia radica en cómo suministra energía al material.

Una Fusión de Calor y Presión

Al igual que el prensado en caliente, el SPS coloca un material en polvo en un molde (típicamente de grafito) y aplica una fuerte presión mecánica uniaxial (de una sola dirección). Esta presión fuerza a las partículas a un contacto estrecho, que es el primer paso hacia la unión.

Calentamiento Joule Directo

La característica definitoria del SPS es su método de calentamiento. En lugar de depender de elementos calefactores externos para irradiar calor hacia adentro, el SPS pasa una corriente eléctrica de alta potencia (generalmente CC pulsada) directamente a través del molde conductor y, en muchos casos, a través del propio material. Esto genera un intenso calor Joule desde el interior, calentando la muestra tanto interna como externamente.

El Impacto de una Velocidad Sin Precedentes

Este método de calentamiento directo permite velocidades de calentamiento extremadamente rápidas, a veces de hasta 1000 °C por minuto. Los ciclos de sinterización que tardan muchas horas en un horno convencional se pueden completar en minutos con SPS. Esta velocidad es la clave de la mayoría de sus aplicaciones únicas.

Aplicaciones Clave Impulsadas por las Ventajas del SPS

El mecanismo único del SPS desbloquea capacidades que se traducen directamente en aplicaciones específicas y de alto valor donde los métodos convencionales se quedan cortos.

Cerámicas Avanzadas y Metales Refractarios

Materiales como el tungsteno, el molibdeno y las cerámicas técnicas tienen puntos de fusión extremadamente altos. Sinterizarlos convencionalmente requiere temperaturas muy altas y largos tiempos de mantenimiento. El SPS puede lograr una densificación completa a temperaturas varios cientos de grados más bajas, ahorrando energía y acortando drásticamente el tiempo de procesamiento.

Materiales Graduados y Compuestos

Al crear un compuesto a partir de múltiples materiales, una exposición prolongada a altas temperaturas puede provocar reacciones químicas o difusión no deseadas entre las capas. La velocidad extrema del SPS consolida el material antes de que estas reacciones perjudiciales tengan tiempo de ocurrir, preservando las propiedades distintas de cada componente.

Materiales Nanoestructurados y de Fase MAX

Los nanomateriales y otras fases avanzadas (como las fases MAX) derivan sus propiedades únicas de su microestructura de grano fino. El calentamiento lento del sinterizado convencional permite que estos granos finos crezcan y se vuelvan más gruesos, destruyendo las propiedades beneficiosas del material. El SPS sinteriza el material tan rápidamente que "bloquea" la nanoestructura deseada antes de que pueda degradarse.

Unión de Materiales Disímiles

El SPS se puede utilizar como una técnica de soldadura especializada para unir materiales que son típicamente incompatibles, como una cerámica a un metal. El calentamiento localizado y rápido crea una fuerte unión por difusión en la interfaz sin hacer que los materiales a granel se agrieten o deformen por el estrés térmico.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, el SPS es una herramienta especializada, no una solución universal. Sus ventajas conllevan limitaciones inherentes.

Limitaciones en la Geometría de la Muestra

El uso de un molde rígido y presión uniaxial significa que el SPS es más adecuado para producir formas simples, como discos, pastillas y placas rectangulares. No es un método eficaz para crear componentes con geometrías tridimensionales complejas.

Requisito de Herramientas Conductoras

El proceso se basa en un molde conductor, casi siempre hecho de grafito. Esta herramienta es un componente consumible, puede ser costosa y limita la atmósfera de procesamiento. Esto aumenta el costo operativo y la complejidad en comparación con el sinterizado en horno estándar.

Escalabilidad y Costo

El SPS es un proceso por lotes de alto rendimiento. Si bien es excelente para la investigación, la creación de prototipos y la producción a pequeña escala de componentes avanzados, generalmente es menos rentable para la producción en masa de piezas simples en comparación con los métodos de sinterización convencionales.

Tomar la Decisión Correcta para su Objetivo

Seleccionar SPS depende enteramente de si el rendimiento del material justifica la especialización y el costo del proceso.

- Si su enfoque principal es la innovación de materiales: El SPS es la herramienta ideal para crear compuestos novedosos, materiales funcionalmente graduados y componentes nanoestructurados que son inaccesibles con otros métodos.

- Si su enfoque principal es la preservación de la microestructura: Para cualquier material donde mantener un tamaño de grano fino sea fundamental para el rendimiento, el calentamiento y enfriamiento rápidos del SPS es una ventaja decisiva.

- Si su enfoque principal es la velocidad de procesamiento para materiales difíciles: Al trabajar con metales refractarios o cerámicas, el SPS puede reducir el tiempo de fabricación de un día completo a menos de una hora.

- Si su enfoque principal es la producción en masa de piezas metálicas simples: Para aplicaciones de gran volumen donde el rendimiento final no es el motor principal, las técnicas de sinterización tradicionales y rentables siguen siendo la mejor opción.

En última instancia, el Sinterizado por Plasma de Chispa es la elección definitiva cuando necesita ejercer un control preciso sobre la microestructura final de un material bajo restricciones de tiempo extremas.

Tabla Resumen:

| Área de Aplicación | Beneficio Clave del SPS |

|---|---|

| Cerámicas Avanzadas y Metales Refractarios | Menor temperatura de sinterización y procesamiento más rápido |

| Materiales Graduados y Compuestos | Previene reacciones no deseadas, preserva propiedades |

| Materiales Nanoestructurados y de Fase MAX | Bloquea microestructuras finas, previene el crecimiento de grano |

| Unión de Materiales Disímiles | Une metales con cerámicas con un estrés térmico mínimo |

¿Listo para desbloquear el potencial de los materiales avanzados en su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio de última generación y consumibles para la investigación y el desarrollo de materiales. Nuestra experiencia en tecnologías de sinterización puede ayudarle a lograr tiempos de procesamiento más rápidos, preservar microestructuras delicadas y crear compuestos novedosos que son imposibles con métodos convencionales.

Contáctenos hoy para discutir cómo nuestras soluciones pueden acelerar su innovación en materiales y dar vida a sus proyectos de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno Continuo de Grafización al Vacío de Grafito

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Cuáles son los diferentes tipos de pirólisis para el biocarbón? Optimice su proceso para obtener el máximo rendimiento

- ¿Es la biomasa energía renovable o no renovable? La verdad sobre la energía sostenible

- ¿Cómo afecta un agitador incubador al rendimiento de los azúcares reductores? Optimización de la hidrólisis de Pennisetum alopecuroides

- ¿Cuál es la diferencia entre el cuarzo alto y el cuarzo bajo? Descubra la clave del comportamiento y las aplicaciones de los cristales

- ¿Cuál es la aplicación industrial del proceso de tratamiento térmico? Adaptación de materiales para la industria aeroespacial, automotriz y más

- ¿Por qué se selecciona un evaporador rotatorio al vacío para secar nanopartículas de paladio? Optimizar el rendimiento del catalizador

- ¿Cómo facilitan un agitador magnético y una atmósfera de nitrógeno la preparación de OTMO funcionalizado con AEP? Optimizar la síntesis

- ¿Qué es la pirólisis en la energía renovable? Conversión de biomasa y metano en combustibles limpios