Los principales beneficios de un horno de inducción son su excepcional precisión, alta eficiencia energética y su método de operación limpio y seguro. Debido a que genera calor directamente dentro de la carga de metal utilizando electromagnetismo en lugar de una llama o arco externo, ofrece un control inigualable sobre todo el proceso de fusión, lo que resulta en productos de mayor calidad y un entorno de trabajo más seguro.

A diferencia de los hornos tradicionales que calientan de afuera hacia adentro, un horno de inducción utiliza el electromagnetismo para generar calor dentro del propio material. Esta diferencia fundamental es la fuente de sus ventajas principales en control, velocidad y pureza para aplicaciones metalúrgicas.

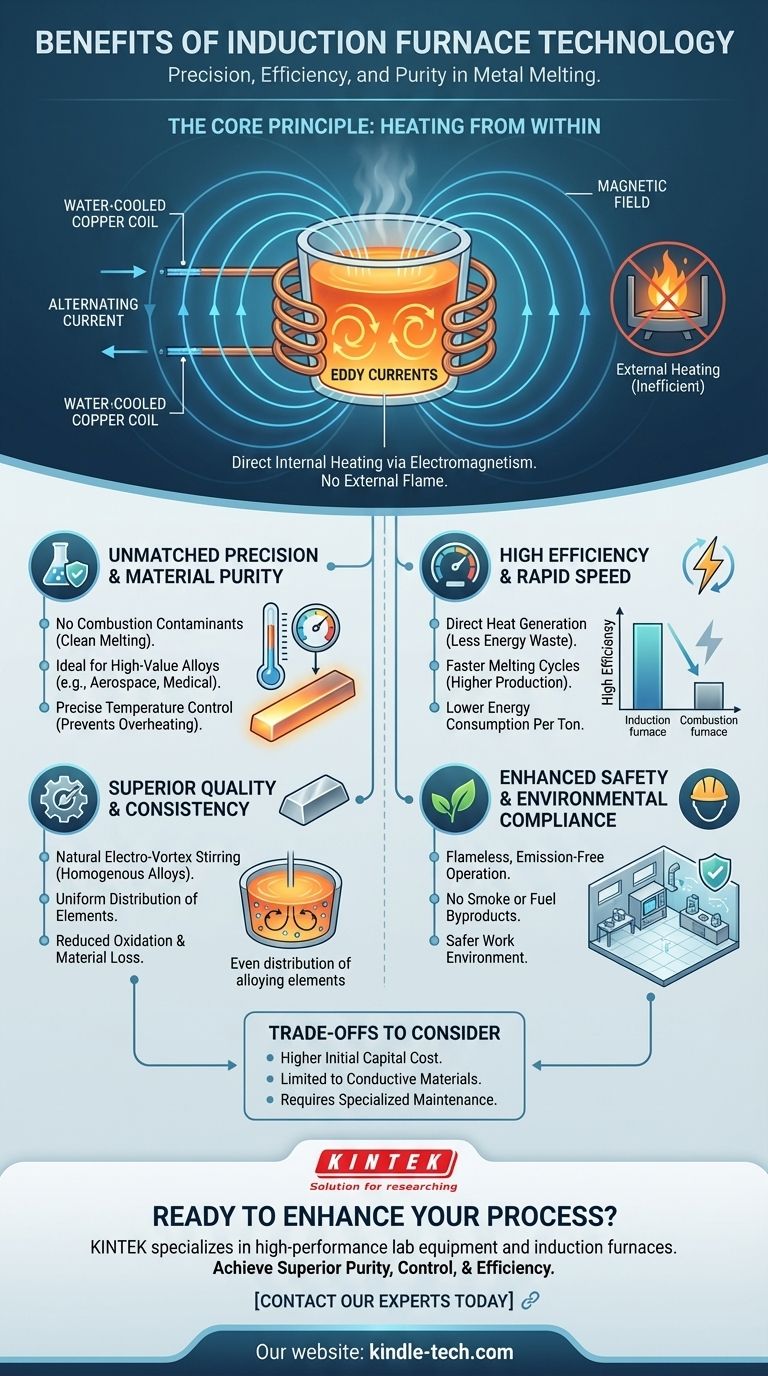

El principio fundamental: Calentamiento desde el interior

Las ventajas únicas de la tecnología de inducción provienen directamente de su método de calentamiento. No es una mejora incremental sobre métodos antiguos; es un enfoque fundamentalmente diferente.

Cómo funciona la inducción electromagnética

Un horno de inducción utiliza una potente bobina de cobre refrigerada por agua. Una corriente alterna de alta frecuencia pasa a través de esta bobina, creando un campo magnético dinámico y potente.

Cuando un material conductor, como chatarra o lingotes de metal, se coloca dentro de este campo, el campo magnético induce fuertes corrientes eléctricas (conocidas como corrientes de Foucault) dentro del propio metal. La resistencia natural del metal a estas corrientes genera un calor intenso, rápido y preciso.

El impacto en la velocidad y la eficiencia

Debido a que el calor se genera dentro de la carga, el proceso de fusión es notablemente rápido y energéticamente eficiente. Hay muy poca energía desperdiciada calentando la cámara del horno o el aire circundante, como es común en los sistemas basados en combustión.

Este método de calentamiento directo conduce a una eficiencia de producción significativamente mayor y un menor consumo total de energía por tonelada de metal fundido.

Precisión y calidad de material inigualables

Para aplicaciones que involucran aleaciones valiosas o especificaciones metalúrgicas estrictas, el control es primordial. Los hornos de inducción proporcionan un nivel de control que los hornos de combustión no pueden igualar.

Prevención de la contaminación

El proceso está completamente libre de combustión. No hay llamas, humo o subproductos de combustible que introduzcan impurezas como carbono o azufre en la masa fundida.

Esto lo convierte en la opción ideal para aplicaciones donde la pureza del metal es una preocupación crítica, como en la fabricación aeroespacial, médica o de aleaciones especiales.

Minimización de la oxidación y la pérdida de elementos

El control preciso y rápido de la temperatura evita el sobrecalentamiento. Esto minimiza la pérdida de elementos de aleación valiosos y fácilmente oxidables.

Sin una llama directa que incida sobre el metal, tanto la oxidación como la descarburación se reducen drásticamente, lo que ahorra material y garantiza que el producto final cumpla con sus especificaciones químicas.

Garantía de homogeneidad de la aleación

El campo electromagnético que calienta el metal también crea una acción de agitación natural dentro del baño fundido. Este efecto electro-vórtice asegura que todos los elementos de aleación se distribuyan uniformemente, lo que resulta en un producto final perfectamente uniforme y homogéneo.

Entendiendo las compensaciones

Si bien la tecnología de inducción ofrece ventajas significativas, es esencial comprender su contexto operativo específico y sus limitaciones.

Mayor costo de capital inicial

La electrónica de potencia avanzada, las bobinas de precisión y los sistemas de enfriamiento requeridos para un horno de inducción suelen resultar en una inversión inicial más alta en comparación con los hornos de combustible más simples.

Restricciones de materiales

El calentamiento por inducción solo es efectivo en materiales eléctricamente conductores. Es la tecnología ideal para metales, pero no es adecuada para fundir materiales no conductores como el vidrio o ciertas cerámicas.

Complejidad del mantenimiento

Las fuentes de alimentación de alta frecuencia y los circuitos de refrigeración por agua son sistemas sofisticados. Requieren conocimientos especializados para un mantenimiento y reparación adecuados, lo que puede ser una consideración para algunas instalaciones.

Tomando la decisión correcta para su aplicación

La selección de la tecnología de horno adecuada depende completamente de sus prioridades operativas y de los materiales que esté procesando.

- Si su enfoque principal son las aleaciones de alta pureza o los metales especiales: El entorno de fusión controlado con precisión y libre de contaminación de un horno de inducción es innegociable.

- Si su enfoque principal es la producción de alto volumen y la eficiencia: Los ciclos de calentamiento rápidos, el bajo consumo de energía y la reducción de la pérdida de material ofrecen un retorno de la inversión convincente.

- Si su enfoque principal es la seguridad en el lugar de trabajo y el cumplimiento ambiental: La operación sin llama y sin emisiones hace que el horno de inducción sea la opción superior para una instalación industrial moderna.

En última instancia, adoptar la tecnología de horno de inducción es una decisión estratégica para priorizar la calidad del material, la eficiencia operativa y un entorno de trabajo más seguro y limpio.

Tabla resumen:

| Beneficio | Ventaja clave |

|---|---|

| Pureza del material | Sin contaminantes de combustión; ideal para aleaciones de alto valor. |

| Control del proceso | Regulación precisa de la temperatura y acción de agitación natural. |

| Eficiencia energética | El calentamiento interno directo minimiza el desperdicio de energía. |

| Seguridad operativa | La operación sin llama y sin emisiones mejora la seguridad en el lugar de trabajo. |

¿Listo para mejorar su proceso de fusión de metales con precisión y eficiencia?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para obtener resultados superiores. Nuestras soluciones ofrecen la pureza, el control y la eficiencia que su laboratorio exige, asegurando que logre los resultados de la más alta calidad para sus aleaciones y metales especializados.

Contacte a nuestros expertos hoy para encontrar el horno de inducción perfecto para su aplicación y descubra cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar el prensado en caliente al vacío para CoCrCuFeNi? Mayor resistencia mediante control microestructural

- ¿Qué condiciones de procesamiento específicas proporciona un horno de prensado en caliente al vacío para el sinterizado de composites de FeCrAl?

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?

- ¿Por qué un horno de prensado en caliente al vacío logra una mayor conductividad térmica que el SPS para los compuestos de diamante-aluminio?

- ¿Por qué se requiere un horno de prensa en caliente al vacío para preformas compuestas a base de TiAl? Garantizar la pureza y la densidad