En esencia, la distinción es sencilla. La deposición física de vapor (PVD) es un proceso físico que transfiere un material de recubrimiento de una fuente sólida a un sustrato, de forma muy parecida a pintar con atomizador con átomos. En contraste, la deposición química de vapor (CVD) es un proceso químico donde los gases precursores reaccionan en una superficie de sustrato calentada para formar una nueva película sólida.

La elección entre PVD y CVD no se trata de cuál es "mejor", sino de cuál es apropiado. Su decisión estará dictada por tres factores principales: la temperatura que su sustrato puede soportar, la complejidad de la geometría de su pieza y las propiedades específicas de la película que requiere.

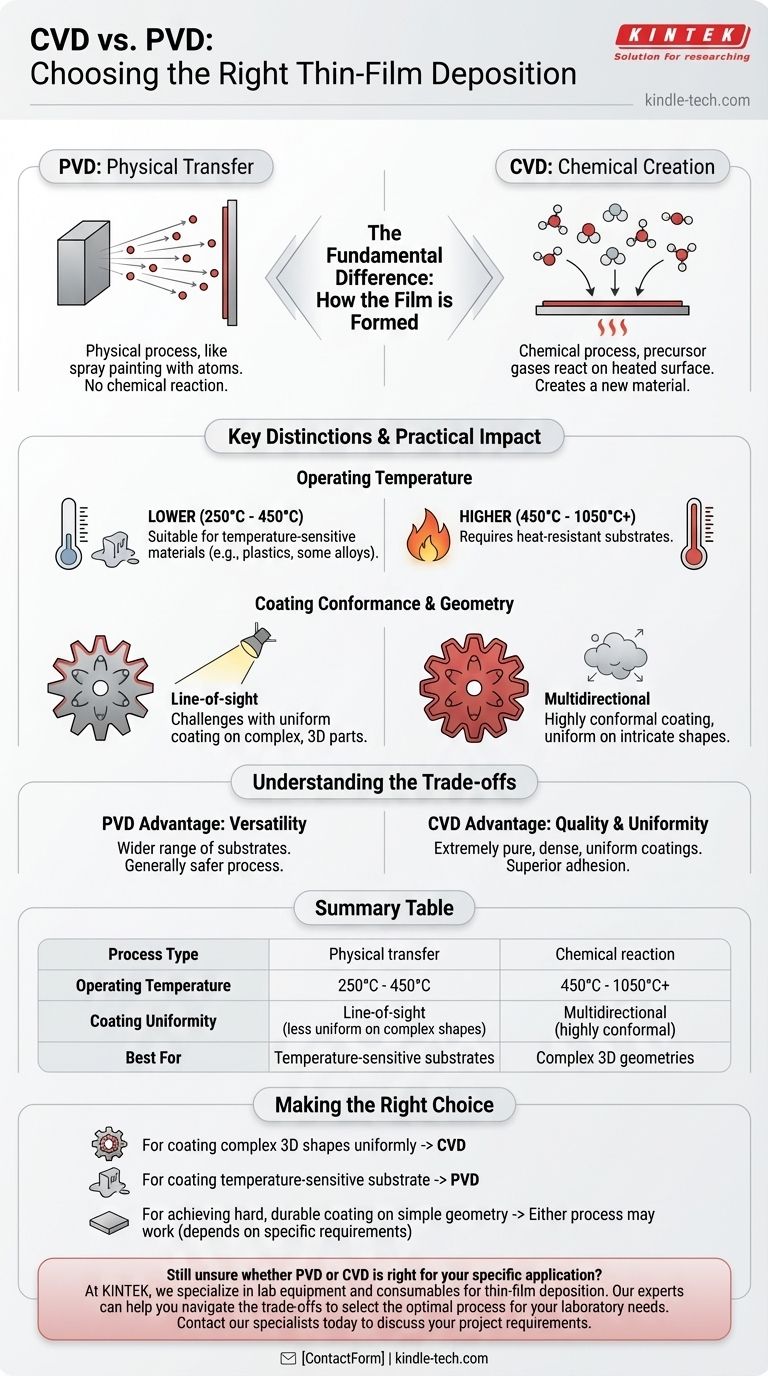

La diferencia fundamental: cómo se forma la película

Los nombres mismos revelan la distinción principal. Un proceso se basa en la física, el otro en la química. Esta diferencia fundamental dicta todo, desde la temperatura de funcionamiento hasta el tipo de piezas que se pueden recubrir con éxito.

Cómo funciona el PVD: una transferencia física

En PVD, un material de recubrimiento sólido se vaporiza en vacío mediante métodos como la pulverización catódica o la evaporación térmica. Este vapor luego viaja en línea recta y se condensa físicamente sobre el sustrato, formando la película delgada.

No hay reacción química involucrada en la superficie de la pieza que se está recubriendo. El material depositado es el mismo que el material de origen, simplemente transferido de un lugar a otro.

Cómo funciona el CVD: una creación química

En CVD, se introducen varios gases precursores en una cámara de reacción que contiene un sustrato calentado. La alta temperatura proporciona la energía para que estos gases reaccionen entre sí y con la superficie del sustrato.

Esta reacción química crea un nuevo material sólido directamente sobre la superficie, que se convierte en el recubrimiento. La película resultante es un compuesto formado a partir de los elementos constituyentes en los gases precursores.

Distinciones clave y su impacto práctico

Comprender el mecanismo central nos permite ver cómo cada proceso es más adecuado para diferentes aplicaciones. Las consecuencias prácticas de un proceso físico frente a uno químico son significativas.

Temperatura de funcionamiento

El PVD funciona a temperaturas más bajas, típicamente entre 250°C y 450°C. Esto lo hace adecuado para recubrir materiales que no pueden soportar altas temperaturas, incluidos algunos aceros, aleaciones y plásticos.

El CVD requiere temperaturas mucho más altas, a menudo que oscilan entre 450°C y más de 1050°C, para impulsar las reacciones químicas necesarias. Esto limita su uso a sustratos que pueden mantener su integridad estructural a temperaturas extremas.

Conformidad del recubrimiento y geometría

El PVD es un proceso de línea de visión. Debido a que el material vaporizado viaja en línea recta, solo puede recubrir superficies que están directamente expuestas a la fuente. Esto hace que sea difícil lograr un recubrimiento uniforme en piezas tridimensionales complejas con superficies internas o características ocultas.

El CVD es un proceso multidireccional. Los gases precursores fluyen y rodean el sustrato, permitiendo que la reacción química ocurra en todas las superficies expuestas simultáneamente. Esto da como resultado un recubrimiento altamente conforme que es uniforme incluso en formas intrincadas.

Comprender las compensaciones

Ninguna de las tecnologías es una solución universal. Las ventajas de un proceso a menudo están vinculadas a limitaciones inherentes que debe considerar para su objetivo específico.

La ventaja del PVD: versatilidad

La principal ventaja del PVD es su menor temperatura de funcionamiento, lo que abre una gama mucho más amplia de materiales de sustrato. El proceso también se considera generalmente más seguro, ya que no siempre requiere los gases precursores altamente tóxicos o volátiles comunes en el CVD.

Sin embargo, la limitación de la línea de visión es una compensación significativa. Lograr recubrimientos uniformes en piezas complejas a menudo requiere accesorios giratorios sofisticados, lo que aumenta el costo y la complejidad del proceso.

La ventaja del CVD: calidad y uniformidad

La fortaleza del CVD radica en su capacidad para producir recubrimientos extremadamente puros, densos y uniformes incluso en las formas más complejas. La fuerte unión química formada entre la película y el sustrato a menudo resulta en una adhesión superior.

La principal desventaja es la alta temperatura, que descalifica inmediatamente a muchos materiales. Además, la gestión de los precursores químicos puede añadir complejidades de seguridad y manipulación a la operación.

Tomar la decisión correcta para su aplicación

Para seleccionar la tecnología correcta, evalúe su proyecto en función de las principales fortalezas de cada proceso.

- Si su objetivo principal es recubrir formas 3D complejas de manera uniforme: El CVD es casi siempre la opción superior debido a su naturaleza conforme.

- Si su objetivo principal es recubrir un sustrato sensible a la temperatura: El PVD es la opción clara y necesaria debido a sus temperaturas de proceso más bajas.

- Si su objetivo principal es lograr un recubrimiento duro y duradero en una geometría simple: Cualquiera de los procesos puede funcionar, y la decisión dependerá del material específico, los requisitos de adhesión y las consideraciones de costo.

Al comprender cómo el proceso subyacente dicta el resultado, puede tomar una decisión informada que se alinee con sus objetivos de ingeniería.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de proceso | Transferencia física | Reacción química |

| Temperatura de funcionamiento | 250°C - 450°C | 450°C - 1050°C+ |

| Uniformidad del recubrimiento | Línea de visión (menos uniforme en formas complejas) | Multidireccional (altamente conforme) |

| Mejor para | Sustratos sensibles a la temperatura | Geometrías 3D complejas |

¿Aún no está seguro de si PVD o CVD es lo adecuado para su aplicación específica?

En KINTEK, nos especializamos en equipos de laboratorio y consumibles para la deposición de películas delgadas. Nuestros expertos pueden ayudarle a navegar por las compensaciones entre temperatura, geometría y propiedades del recubrimiento para seleccionar el proceso óptimo para las necesidades de su laboratorio.

Contacte hoy mismo a nuestros especialistas para discutir los requisitos de su proyecto y descubrir cómo nuestras soluciones pueden mejorar sus resultados de investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

La gente también pregunta

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura