En esencia, la deposición química de vapor (CVD) es un proceso que construye una película delgada sólida de alto rendimiento sobre una superficie a partir de un gas. Funciona introduciendo un gas precursor volátil en una cámara de reacción, calentándolo hasta que se descompone o reacciona, y permitiendo que el material sólido resultante se deposite uniformemente sobre un objeto objetivo, conocido como sustrato. Este método crea recubrimientos excepcionalmente puros y densos átomo por átomo.

El principio central de la CVD es utilizar una reacción química en estado gaseoso para crear un recubrimiento sólido superior. Esto permite la creación de películas delgadas altamente uniformes, puras y bien adheridas incluso en las superficies más complejas, una hazaña difícil de lograr con otros métodos.

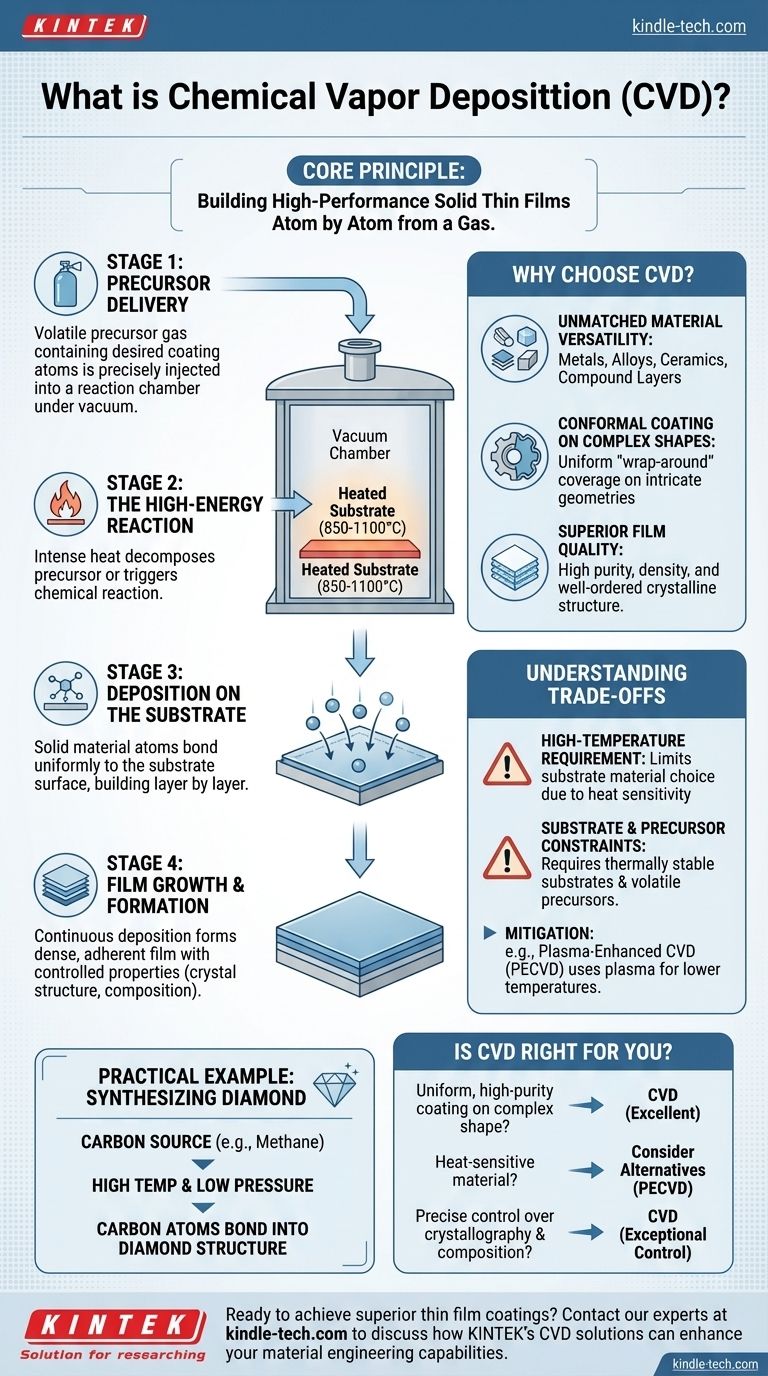

Desglosando el proceso CVD

Para entender cómo funciona la CVD, podemos dividirla en cuatro etapas fundamentales que ocurren dentro de un entorno controlado. Todo el sistema está diseñado para gestionar el flujo de gases, la temperatura y la presión con alta precisión.

Etapa 1: Suministro del precursor

El proceso comienza con el precursor, un compuesto químico en estado volátil (gaseoso). Este precursor contiene los átomos del material de recubrimiento deseado.

Este gas se inyecta con precisión en una cámara de reacción, que normalmente se mantiene al vacío para eliminar el aire y las impurezas no deseados.

Etapa 2: La reacción de alta energía

Dentro de la cámara, el sustrato se calienta a una temperatura muy alta, generalmente entre 850-1100°C.

Este calor intenso proporciona la energía necesaria para desencadenar un cambio químico, haciendo que el gas precursor se descomponga o reaccione con otros gases en la cámara.

Etapa 3: Deposición sobre el sustrato

A medida que el gas precursor reacciona, se forma el material sólido deseado. Estos átomos o moléculas recién liberados viajan y se unen a la superficie del sustrato calentado.

Esta deposición ocurre de manera uniforme en todas las superficies expuestas del sustrato, construyendo el recubrimiento una capa de átomos a la vez.

Etapa 4: Crecimiento y formación de la película

Con el tiempo, esta deposición continua forma una película delgada, densa y altamente adherente. Los parámetros del proceso, como la temperatura, la presión y la composición del gas, se controlan cuidadosamente para dictar las propiedades finales de la película.

Por ejemplo, este control permite la creación de películas con estructuras cristalinas, tamaños de grano o composiciones químicas específicas.

¿Por qué elegir la deposición química de vapor?

La naturaleza única de su ensamblaje atómico "de abajo hacia arriba" le da a la CVD varias ventajas poderosas, lo que la convierte en el método preferido para muchas aplicaciones avanzadas.

Versatilidad de materiales inigualable

La CVD no se limita a un tipo de material. Se puede utilizar para depositar una amplia gama de recubrimientos, incluidos metales puros, aleaciones, cerámicas y otras capas compuestas.

Recubrimiento conforme en formas complejas

Debido a que el precursor es un gas, puede fluir dentro y alrededor de geometrías intrincadas. Esto da como resultado un recubrimiento "envolvente" excepcionalmente uniforme que cubre perfectamente superficies complejas, una ventaja clave sobre los métodos de línea de visión.

Calidad de película superior

Las películas producidas por CVD son conocidas por su alta pureza y densidad. El ambiente controlado de alta temperatura promueve la formación de estructuras cristalinas bien ordenadas con baja tensión residual.

Comprendiendo las ventajas y desventajas de la CVD

A pesar de sus ventajas, la CVD no es una solución universal. Sus requisitos operativos introducen limitaciones específicas que deben considerarse.

El requisito de alta temperatura

La limitación más significativa es la temperatura extremadamente alta necesaria para la reacción química. Muchos materiales de sustrato potenciales simplemente no pueden soportar este calor sin derretirse, deformarse o perder sus propiedades esenciales.

Restricciones de sustrato y precursor

La elección del sustrato se limita a materiales que son térmicamente estables a la temperatura de deposición requerida. Además, el material de recubrimiento debe estar disponible en forma de un precursor volátil adecuado, lo que no siempre es posible.

Mitigando el desafío del calor

Para superar la barrera de la temperatura, se han desarrollado versiones modificadas de CVD. Tecnologías como la CVD asistida por plasma (PECVD) utilizan plasma en lugar de solo calor para energizar el gas precursor, lo que permite la deposición a temperaturas mucho más bajas.

Un ejemplo práctico: Síntesis de diamante

La CVD es un método líder para crear diamantes sintéticos para herramientas industriales y electrónica.

La fuente de carbono

Se introduce un gas que contiene carbono, como el metano, en la cámara junto con gas hidrógeno.

El papel de la temperatura y la presión

La alta temperatura rompe las moléculas de metano e hidrógeno, creando átomos de carbono reactivos. Un ambiente de baja presión asegura que estos átomos reactivos tengan un camino largo y claro hacia el sustrato, maximizando la eficiencia de colisión y previniendo la contaminación.

Construyendo la película de diamante

Estos átomos de carbono activados se unen al sustrato y entre sí, organizándose en los fuertes enlaces carbono-carbono que forman la estructura cristalina del diamante.

¿Es la CVD la elección correcta para su aplicación?

Elegir una técnica de deposición requiere alinear sus capacidades con su objetivo principal.

- Si su objetivo principal es un recubrimiento uniforme y de alta pureza en una forma compleja: La CVD es una excelente opción debido a su cobertura conforme superior y la calidad de la película.

- Si su objetivo principal es recubrir un material sensible al calor (como plástico o ciertas aleaciones): La CVD tradicional de alta temperatura no es adecuada, y debe considerar alternativas de baja temperatura como PECVD u otros métodos de deposición.

- Si su objetivo principal es un control preciso sobre la cristalografía y composición de la película: La CVD ofrece un nivel excepcional de control mediante el ajuste fino de sus parámetros de proceso.

En última instancia, la deposición química de vapor permite a los ingenieros construir materiales desde el átomo, creando superficies avanzadas con propiedades diseñadas con precisión.

Tabla resumen:

| Etapa de CVD | Proceso clave | Propósito |

|---|---|---|

| Etapa 1: Suministro del precursor | Introducción de gas volátil en una cámara de vacío | Suministrar átomos de material de recubrimiento en forma gaseosa |

| Etapa 2: Reacción de alta energía | Calentamiento del sustrato a 850-1100°C | Descomponer el gas precursor y activar reacciones químicas |

| Etapa 3: Deposición | Unión de átomos de material sólido a la superficie del sustrato | Construir la capa de recubrimiento capa por capa con cobertura uniforme |

| Etapa 4: Crecimiento de la película | Deposición controlada a lo largo del tiempo | Formar películas densas y adherentes con propiedades específicas |

¿Listo para lograr recubrimientos de película delgada superiores para sus aplicaciones de laboratorio? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio avanzados para procesos precisos de deposición química de vapor. Nuestras soluciones le ayudan a crear recubrimientos de alta pureza y uniformes incluso en los sustratos más complejos. Contacte a nuestros expertos hoy para discutir cómo nuestra tecnología CVD puede mejorar sus capacidades de ingeniería de materiales.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la presión para la deposición química de vapor? Elija el régimen correcto para una calidad de película superior

- ¿Qué es el método de pulverización catódica de RF? Una guía para la deposición de películas delgadas en materiales aislantes

- ¿Cómo se aplican los recubrimientos ópticos? Logre precisión con métodos avanzados de deposición al vacío

- ¿Cuál es la función principal de la cámara de sublimación en el CVD de TaC? Dominar la vaporización y estabilidad del precursor

- ¿Cuáles son las ventajas de MCVD? Logre una pureza y precisión inigualables en la fabricación de fibra óptica

- ¿Cuál es la diferencia entre la pulverización catódica y la CVD? Depósito de película delgada físico vs. químico

- ¿Cuáles son los principios del proceso CVD? Domine la deposición de películas delgadas de alta pureza

- ¿Cuáles son los usos de la deposición de vapor? Una guía para películas delgadas de alto rendimiento