En el contexto del endurecimiento de materiales, el proceso de enfriamiento es una fase de enfriamiento rápido y controlado conocida como temple (o enfriamiento brusco). Después de calentar el acero a una temperatura de transformación específica, se enfría a alta velocidad para fijar una nueva estructura interna. Esta velocidad es el factor crítico que evita que el metal vuelva a su estado más blando, creando así un aumento significativo de la dureza y la resistencia al desgaste.

El objetivo del temple no es simplemente enfriar el metal, sino enfriarlo tan rápidamente que su estructura atómica calentada quede atrapada en un estado duro, quebradizo y altamente tensionado. Esta transformación controlada es la base completa de cómo funciona el endurecimiento.

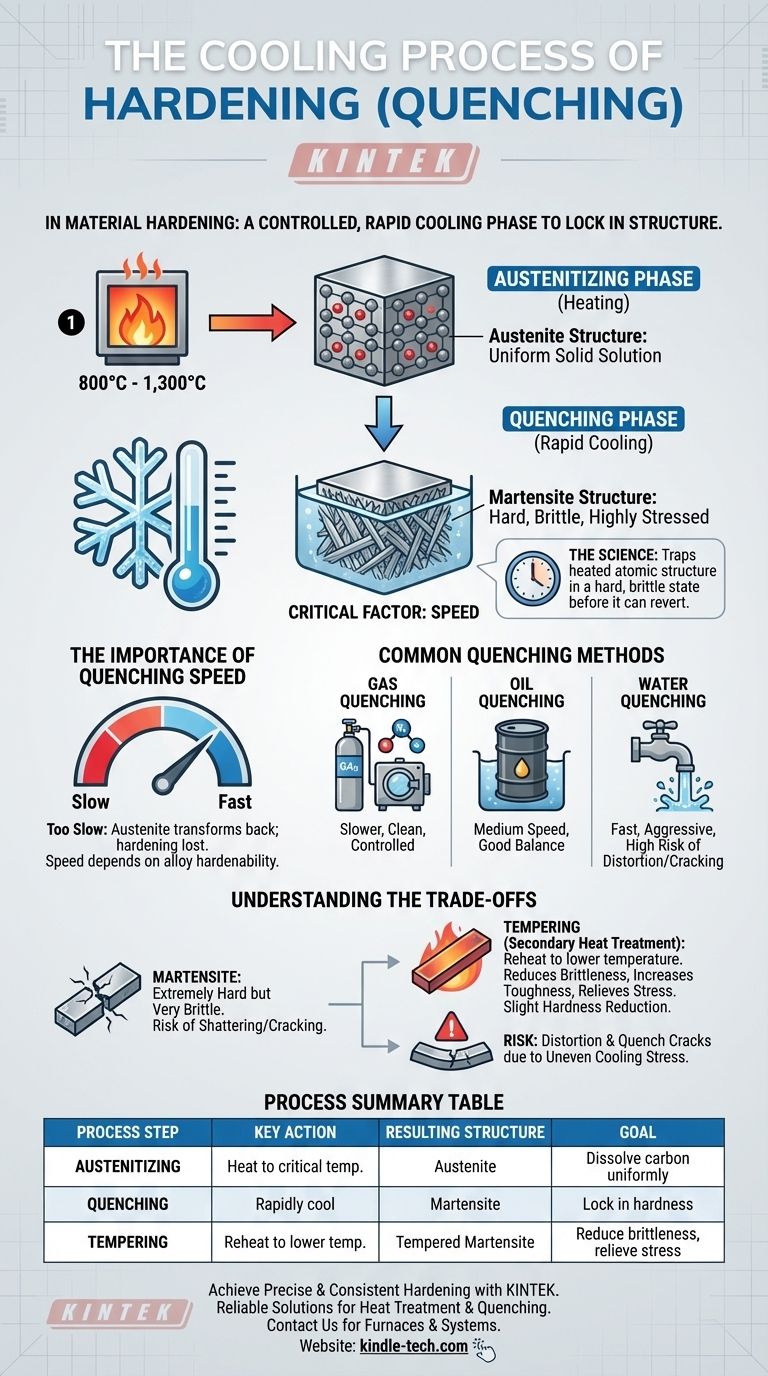

La ciencia detrás del endurecimiento: del calor a la estructura

Para entender el temple, primero hay que entender lo que sucede antes. Todo el proceso de endurecimiento es una transformación estructural de dos pasos impulsada por la energía térmica.

Paso 1: La fase de austenización (Calentamiento)

Antes de que pueda ocurrir cualquier enfriamiento, el acero debe calentarse a una temperatura crítica específica, generalmente entre 800 °C y 1.300 °C.

Mantener el acero a esta temperatura transforma su red cristalina interna en una estructura llamada austenita. En este estado, los átomos de carbono se disuelven uniformemente dentro del hierro, creando una solución sólida uniforme.

Paso 2: La fase de enfriamiento crítico (Temple)

Este es el núcleo del proceso de endurecimiento. El acero, ahora en su estado austenítico, se enfría rápidamente.

La rápida caída de temperatura no da tiempo a que los átomos de carbono se muevan y formen las estructuras más blandas que existen a temperatura ambiente. En cambio, la estructura queda atrapada en una forma cristalina nueva, muy tensa y muy dura conocida como martensita.

La importancia de la velocidad de temple

La velocidad de enfriamiento es la variable más importante. Si el acero se enfría demasiado lentamente, la austenita se transformará de nuevo en estructuras más blandas y estables, y se perderá el efecto de endurecimiento.

La velocidad requerida depende de la aleación de acero específica. Las diferentes aleaciones tienen diferente "templabilidad", que dicta qué tan rápido deben ser templadas para lograr la dureza total.

Métodos comunes de temple

El medio utilizado para el temple controla la velocidad de enfriamiento. Los métodos más comunes incluyen:

- Temple con gas: Uso de gases inertes a alta presión como nitrógeno o argón, a menudo dentro de un horno de vacío. Esto proporciona un temple limpio, controlado, pero generalmente más lento.

- Temple en aceite: Sumergir la pieza en aceite proporciona un temple más rápido que el gas pero más lento que el agua, ofreciendo un buen equilibrio para muchas aleaciones.

- Temple en agua: Proporciona un temple muy rápido y agresivo, pero el alto choque térmico aumenta el riesgo de distorsión o agrietamiento en algunos aceros.

Comprender las compensaciones

El endurecimiento no es un "almuerzo gratis" en la ciencia de los materiales. Las inmensas ganancias en dureza conllevan compromisos significativos que deben gestionarse.

Dureza frente a fragilidad

La estructura martensítica creada por el temple es extremadamente dura, pero también es muy quebradiza. Una pieza recién templada puede ser tan frágil como el vidrio y puede romperse si se somete a un impacto.

Esta es la principal compensación: está cambiando la ductilidad y tenacidad del material por una dureza excepcional.

El papel del revenido

Debido a que el acero recién templado a menudo es demasiado quebradizo para un uso práctico, casi siempre se realiza un tratamiento térmico secundario llamado revenido.

El revenido implica recalentar la pieza endurecida a una temperatura mucho más baja. Este proceso alivia las tensiones internas del temple y reduce la fragilidad, haciendo que la pieza sea más tenaz. Esto tiene el costo de una ligera reducción en la dureza máxima.

El riesgo de distorsión y agrietamiento

El enfriamiento rápido y a menudo desigual durante el temple es un proceso violento para el material. Crea una inmensa tensión interna a medida que diferentes secciones de la pieza se contraen a diferentes velocidades.

Esta tensión puede hacer que la pieza se combe, se distorsione o, en casos graves, desarrolle grietas de temple, lo que la inutiliza. El diseño adecuado de la pieza y el control del temple son esenciales para mitigar este riesgo.

Tomar la decisión correcta para su objetivo

El proceso de enfriamiento específico que elija depende totalmente de las propiedades finales deseadas del componente.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Se necesita un temple muy rápido para asegurar una estructura completamente martensítica, pero debe planificar un ciclo de revenido posterior para reducir la fragilidad extrema.

- Si su enfoque principal es un equilibrio entre tenacidad y dureza: Se puede utilizar un temple menos agresivo (por ejemplo, aceite en lugar de agua) o una temperatura de revenido más alta para sacrificar algo de dureza a cambio de una ganancia significativa en tenacidad y resistencia al impacto.

- Si su enfoque principal es minimizar la distorsión en una pieza compleja: A menudo se prefiere un método más lento y controlado, como el temple con gas a alta presión, incluso si eso significa que solo puede utilizar aleaciones de acero con una templabilidad muy alta.

En última instancia, dominar el proceso de enfriamiento consiste en controlar con precisión el estado estructural final del material para lograr un resultado de ingeniería predecible.

Tabla de resumen:

| Paso del proceso | Acción clave | Estructura resultante | Objetivo |

|---|---|---|---|

| Austenización | Calentar el acero a temperatura crítica | Austenita | Disolver el carbono uniformemente |

| Temple | Enfriar rápidamente el acero | Martensita | Fijar la dureza |

| Revenido | Recalentar a una temperatura más baja | Martensita revenida | Reducir la fragilidad, aliviar el estrés |

Logre resultados de endurecimiento de material precisos y consistentes. El proceso de temple es fundamental, y el equipo adecuado garantiza el control de las velocidades de enfriamiento para minimizar la distorsión y el agrietamiento mientras se logra la dureza deseada. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones fiables para las necesidades de tratamiento térmico de su laboratorio. Contáctenos hoy para discutir cómo nuestros hornos y sistemas de temple pueden mejorar sus capacidades de procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tubo de laboratorio vertical

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué papel juega un horno de pirólisis industrial de alta temperatura en la producción de negro de carbón a partir de neumáticos de desecho?

- ¿Cuál es el uso de un horno de tratamiento térmico? Transforma las propiedades del material para un rendimiento superior

- ¿Cuál es la aplicación del efecto de templado? Lograr una dureza y resistencia superiores en los materiales

- ¿Qué funde un horno de arco eléctrico? Procese eficientemente chatarra y más

- ¿Por qué es necesario un alto vacío al sinterizar aleaciones de Cr-Si? Garantice la pureza y la densidad en sus materiales

- ¿Por qué se utiliza un horno de secado al vacío para el Na3B24H23 anhidro? Garantizar la pureza de los electrolitos sólidos

- ¿Se adhiere la soldadura fuerte al hierro fundido? Una solución de unión de bajo calor para reparaciones sin grietas

- ¿Cuál es el propósito principal del temple? Lograr Dureza y Resistencia Precisas en Metales