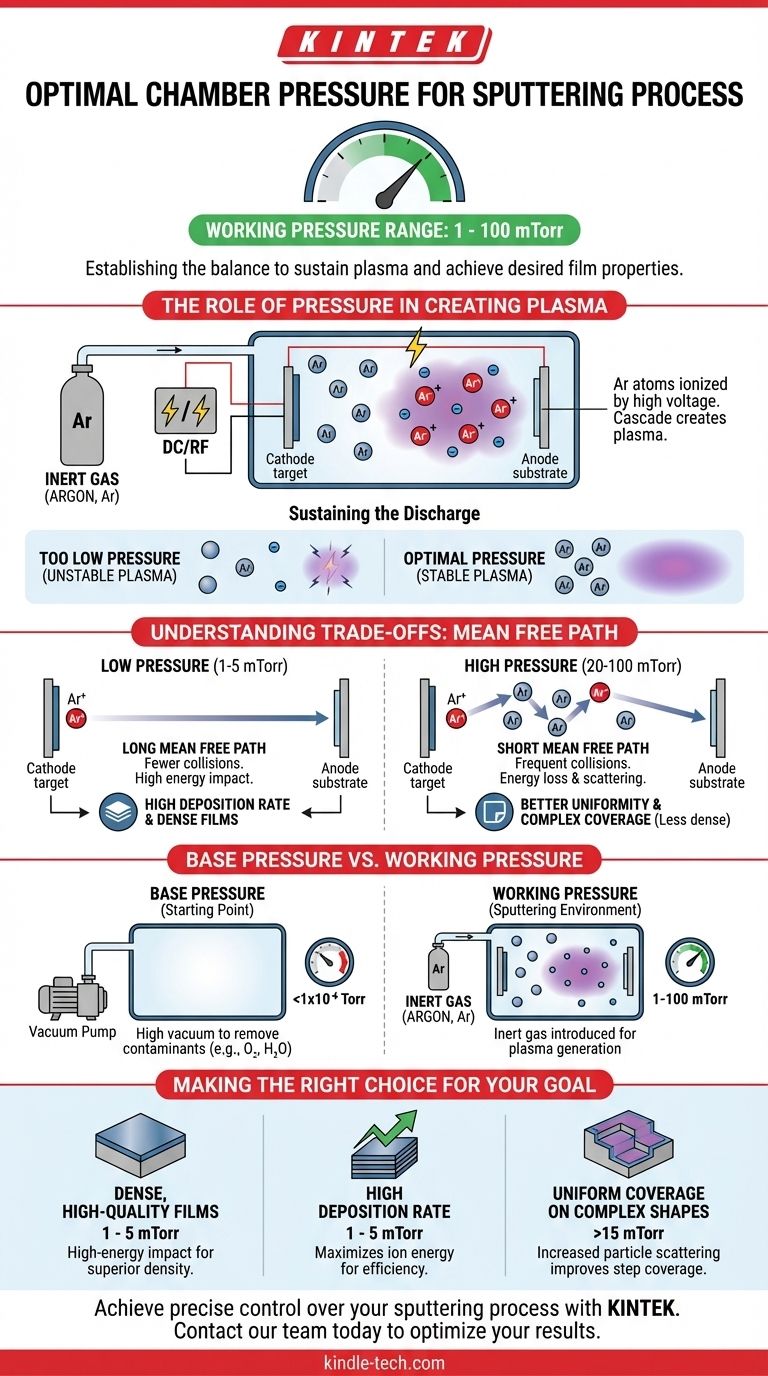

Para iniciar el proceso de pulverización catódica, primero debe introducir un gas inerte en una cámara de alto vacío, elevando la presión a una "presión de trabajo" típicamente en el rango de 1 a 100 militorr (mTorr). Esta presión es necesaria para generar y mantener el plasma que bombardea el material objetivo. Sin alcanzar este rango de presión específico, no se puede formar una descarga de plasma estable.

El desafío principal no es encontrar una única presión correcta, sino establecer un equilibrio. La presión de la cámara debe ser lo suficientemente alta como para proporcionar suficientes átomos de gas para mantener un plasma, pero lo suficientemente baja como para permitir que los iones resultantes se aceleren y golpeen el objetivo con alta energía sin colisiones excesivas.

El papel de la presión en la creación de plasma

La pulverización catódica no ocurre en un vacío perfecto. Se basa en un entorno gaseoso de baja presión cuidadosamente controlado para funcionar. La presión dicta directamente la densidad de átomos de gas disponibles para crear y mantener el proceso.

La necesidad de un medio gaseoso

La pulverización catódica utiliza un gas de proceso, casi siempre un gas inerte como el Argón (Ar), como fuente de los iones que realizarán la pulverización. Al principio, la cámara se evacúa a un vacío muy alto para eliminar los contaminantes. Luego, se introduce Argón para alcanzar la presión de trabajo deseada.

Ignición del plasma

Una vez que el Argón está presente, se aplica un alto voltaje (para pulverización catódica de CC) o potencia de radiofrecuencia (RF). Este fuerte campo eléctrico energiza los electrones libres en la cámara, que luego colisionan con los átomos de Argón neutros.

Estas colisiones son lo suficientemente energéticas como para arrancar electrones de los átomos de Argón, creando iones de Argón (Ar⁺) cargados positivamente y más electrones libres. Esta cascada de ionización es lo que enciende y forma el plasma, una nube cuasi-neutra de iones, electrones y átomos neutros.

Mantenimiento de la descarga

Para mantener el plasma "encendido", se necesita un número suficiente de átomos de Argón en la cámara. Si la presión es demasiado baja, hay muy pocos átomos, y es poco probable que un electrón golpee uno antes de chocar con la pared de la cámara. Esto hace que el plasma sea inestable o imposible de mantener.

Comprendiendo las compensaciones de la presión de pulverización catódica

La elección de la presión de trabajo es un parámetro crítico que implica importantes compensaciones que afectan la tasa de deposición, la calidad de la película y la uniformidad. El principio físico que lo controla es el camino libre medio.

Camino libre medio: El concepto crítico

El camino libre medio (MFP) es la distancia promedio que una partícula (como un ion de Argón o un átomo objetivo pulverizado) viaja antes de colisionar con otra partícula.

Una presión más alta significa que hay más átomos de gas presentes, lo que lleva a un camino libre medio más corto. Por el contrario, una presión más baja significa menos átomos de gas y un camino libre medio más largo.

El impacto de la baja presión

Operar en el extremo inferior del rango de presión de trabajo (por ejemplo, 1-5 mTorr) da como resultado un camino libre medio largo. Los iones de Argón se aceleran a lo largo de distancias más largas, golpeando el objetivo con la máxima energía.

Esto es beneficioso para lograr altas tasas de deposición y crear películas densas y de alta calidad, ya que tanto los iones como los átomos objetivo pulverizados viajan a sus destinos con una interrupción mínima.

El impacto de la alta presión

Operar a una presión más alta (por ejemplo, 20-100 mTorr) da como resultado un camino libre medio corto. Los iones colisionan frecuentemente con átomos de Argón neutros en su camino hacia el objetivo, perdiendo energía.

Esto conduce a una menor tasa de pulverización catódica. Además, los átomos objetivo pulverizados también colisionan con los átomos de gas en su camino hacia el sustrato, dispersándolos. Esta dispersión puede mejorar la uniformidad de la película sobre superficies complejas y no planas, pero a menudo resulta en una estructura de película menos densa.

Presión base vs. presión de trabajo: una distinción clave

Es fundamental distinguir entre los dos regímenes de presión en un sistema de pulverización catódica. Confundirlos es una fuente común de error.

Presión base (el punto de partida)

Este es el estado inicial de alto vacío de la cámara antes de que se introduzca el gas de proceso. Normalmente es inferior a 1x10⁻⁶ Torr. El objetivo de la presión base es eliminar contaminantes como oxígeno, vapor de agua y nitrógeno, que pueden reaccionar con la película depositada y arruinarla.

Presión de trabajo (el entorno de pulverización catódica)

Esta es la presión alcanzada después de estrangular la bomba de alto vacío e introducir el gas de proceso inerte. Este es el rango de 1 a 100 mTorr donde se genera el plasma y tiene lugar la pulverización catódica real.

Tomar la decisión correcta para su objetivo

La presión de trabajo ideal está determinada por completo por el resultado deseado de su deposición. No existe una única presión "mejor", solo la presión correcta para una aplicación específica.

- Si su enfoque principal son las películas densas y de alta calidad: Opere a una presión de trabajo más baja (por ejemplo, 1-5 mTorr) para asegurar que las partículas lleguen al sustrato con alta energía.

- Si su enfoque principal es la tasa de deposición más alta posible: Generalmente se prefiere una presión de trabajo más baja, ya que maximiza la energía de los iones que golpean el objetivo.

- Si su enfoque principal es la cobertura uniforme en una forma compleja: Puede ser necesaria una presión de trabajo más alta (por ejemplo, >15 mTorr) para aumentar la dispersión de partículas y mejorar la cobertura de escalones.

En última instancia, controlar la presión de la cámara se trata de controlar la energía y la trayectoria de las partículas para lograr las propiedades del material deseadas.

Tabla resumen:

| Objetivo | Rango de presión recomendado | Resultado clave |

|---|---|---|

| Películas densas y de alta calidad | 1 - 5 mTorr | Impacto de partículas de alta energía para una densidad de película superior. |

| Alta tasa de deposición | 1 - 5 mTorr | Maximiza la energía de los iones para una pulverización catódica eficiente. |

| Cobertura uniforme en formas complejas | >15 mTorr | El aumento de la dispersión de partículas mejora la cobertura de escalones. |

Logre un control preciso sobre su proceso de pulverización catódica con KINTEK.

Ya sea que su objetivo sea crear películas densas y de alta pureza o lograr recubrimientos uniformes en sustratos complejos, seleccionar la presión correcta de la cámara es fundamental. KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus desafíos específicos de deposición.

Nuestros expertos pueden ayudarle a configurar un sistema que ofrezca el control de presión exacto necesario para su aplicación, garantizando una calidad de película óptima y una eficiencia del proceso.

¿Listo para optimizar sus resultados de pulverización catódica? Contacte a nuestro equipo hoy para discutir las necesidades de su laboratorio y descubrir cómo las soluciones de KINTEK pueden mejorar su investigación y producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Por qué el grafito es resistente al calor? Desvelando su excepcional estabilidad térmica

- ¿Qué se necesita para el recocido? Domina las 3 etapas críticas para la transformación de materiales

- ¿Cuál es el propósito de la calcinación? Transformar y purificar materiales para uso industrial

- ¿Qué es el método de sinterización doble? Lograr la densidad máxima con una microestructura controlada

- ¿Cuál es la temperatura del sustrato en la pulverización catódica? Domine la calidad de la película delgada con un control térmico preciso

- ¿Cuál es el efecto de la temperatura en la fragilización por hidrógeno? El papel crítico de la temperatura en la falla de materiales

- ¿Cuál es la principal ventaja de la pulverización catódica? Versatilidad de materiales inigualable para películas delgadas de alto rendimiento

- ¿Qué materiales se prensan isostáticamente en caliente? Lograr la densidad total en componentes críticos