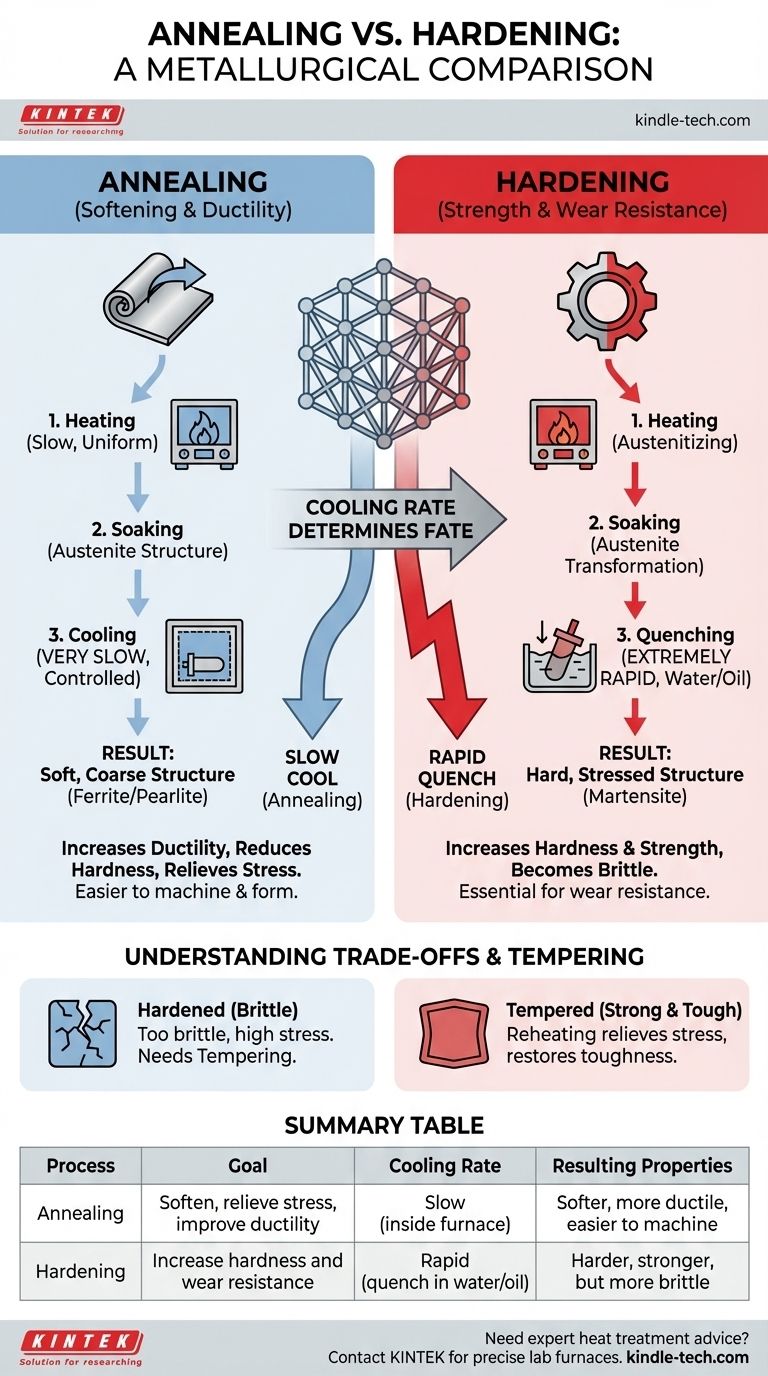

En esencia, el recocido y el endurecimiento son procesos metalúrgicos opuestos. El recocido hace que un metal sea más blando, más dúctil y más fácil de trabajar calentándolo y luego enfriándolo muy lentamente. El endurecimiento logra lo contrario; hace que un metal sea significativamente más duro y fuerte, pero también más quebradizo, calentándolo y luego enfriándolo extremadamente rápido.

La diferencia fundamental radica en la velocidad de enfriamiento después del calentamiento. El recocido utiliza un enfriamiento lento y controlado para lograr una estructura interna blanda y estable, mientras que el endurecimiento utiliza un enfriamiento rápido para fijar una estructura dura y muy tensionada.

El objetivo del recocido: Ablandar y aliviar las tensiones

El recocido es un proceso preparatorio o correctivo. Su propósito es devolver un metal a un estado trabajable, facilitando y haciendo más predecibles los pasos de fabricación posteriores.

¿Qué es el recocido?

El recocido es un proceso de tratamiento térmico que altera las propiedades físicas y, a veces, químicas de un material para aumentar su ductilidad y reducir su dureza.

Esto hace que el material sea más fácil de mecanizar, formar o estampar sin fracturarse. También sirve para aliviar las tensiones internas que pueden haberse acumulado debido a procesos previos como la soldadura o el trabajo en frío.

El proceso de recocido

El proceso consta de tres etapas principales:

- Calentamiento: El metal se calienta lenta y uniformemente a una temperatura específica, generalmente por encima de su temperatura crítica superior (Ac3).

- Mantenimiento (Soaking): Se mantiene a esta temperatura durante un tiempo determinado para asegurar que toda la pieza alcance una estructura uniforme y estable llamada austenita.

- Enfriamiento: Luego se enfría a una velocidad muy lenta y controlada, a menudo simplemente apagando el horno y dejando que la pieza se enfríe en su interior durante muchas horas.

Las propiedades resultantes

Este enfriamiento lento permite que la estructura cristalina interna del metal se reorganice en un estado blando y grueso (como ferrita y perlita). Los resultados principales son un aumento significativo de la ductilidad, una reducción de la dureza y una mayor tenacidad.

El objetivo del endurecimiento: Aumentar la resistencia y la resistencia al desgaste

El endurecimiento es un proceso de acabado. Su propósito es impartir las propiedades mecánicas finales deseadas, como alta resistencia y resistencia al desgaste, a una pieza terminada o casi terminada.

¿Qué es el endurecimiento?

El endurecimiento es un proceso utilizado casi exclusivamente en aceros con contenido medio a alto de carbono y ciertos aceros aleados para aumentar drásticamente su dureza y resistencia a la tracción.

Esto es esencial para componentes que deben resistir la abrasión, el corte o la deformación bajo carga, como engranajes, herramientas de corte y cojinetes.

El proceso de endurecimiento

Los dos primeros pasos son similares al recocido, pero el paso final es drásticamente diferente:

- Calentamiento: El acero se calienta hasta su temperatura de austenización.

- Mantenimiento (Soaking): Se mantiene a esta temperatura para asegurar una transformación completa a austenita.

- Temple (Quenching): Luego se enfría extremadamente rápido sumergiéndolo en un medio como agua, aceite o salmuera.

Las propiedades resultantes

Este enfriamiento rápido no da tiempo a la estructura cristalina para reorganizarse. En su lugar, la atrapa en una estructura distorsionada, en forma de aguja y altamente tensionada llamada martensita. El resultado es un material con una dureza y resistencia extremadamente altas, pero con muy baja ductilidad, lo que lo hace quebradizo.

Comprender las compensaciones

Ningún proceso es una solución completa por sí solo. Son herramientas utilizadas para manipular las propiedades de un material, y cada uno conlleva compromisos inherentes.

El problema de la fragilidad del endurecimiento

Una pieza que solo ha sido endurecida suele ser demasiado quebradiza para cualquier aplicación práctica. Las inmensas tensiones internas creadas por el temple pueden hacer que se agriete o se haga añicos bajo impacto o incluso espontáneamente.

La necesidad del revenido

Debido a esta fragilidad, las piezas endurecidas casi siempre se someten a un tratamiento térmico secundario llamado revenido. Esto implica recalentar la pieza a una temperatura mucho más baja para aliviar las tensiones del temple y restaurar algo de tenacidad, aunque con un sacrificio menor en la dureza máxima.

La limitación de resistencia del recocido

Una pieza recocida está en su estado más blando y trabajable. Aunque es perfecta para la fabricación, carece de la resistencia y la resistencia al desgaste necesarias para aplicaciones de alto rendimiento. Es un medio para un fin, no suele ser el estado final para un componente que soporta carga.

Tomar la decisión correcta para su objetivo

Su elección entre estos procesos depende completamente de lo que necesite lograr con el material en una etapa específica de la producción.

- Si su enfoque principal es la maquinabilidad o la conformabilidad: El recocido es la opción correcta para preparar el material para los pasos de fabricación posteriores.

- Si su enfoque principal es la resistencia final y la resistencia al desgaste: Es necesario el endurecimiento, seguido de revenido, para lograr el rendimiento deseado de la pieza terminada.

- Si su enfoque principal es simplemente eliminar la tensión de la soldadura o el conformado: Un tipo específico de recocido, conocido como recocido de alivio de tensiones, es el proceso apropiado.

En última instancia, comprender la relación directa entre la velocidad de enfriamiento, la estructura interna y las propiedades finales es la clave para dominar el tratamiento térmico.

Tabla de resumen:

| Proceso | Objetivo | Velocidad de enfriamiento | Propiedades resultantes |

|---|---|---|---|

| Recocido | Ablandar, aliviar tensiones, mejorar la ductilidad | Lenta (dentro del horno) | Más blando, más dúctil, más fácil de mecanizar |

| Endurecimiento | Aumentar la dureza y la resistencia al desgaste | Rápida (temple en agua/aceite) | Más duro, más fuerte, pero más quebradizo |

¿Necesita asesoramiento experto sobre el tratamiento térmico para su laboratorio o proceso de producción? KINTEK se especializa en el equipo de laboratorio preciso, incluidos los hornos para recocido y endurecimiento, necesarios para lograr sus objetivos de propiedades del material. Nuestro equipo puede ayudarle a seleccionar las herramientas adecuadas para sus metales y aplicaciones específicas. Contacte con nuestros expertos hoy mismo para analizar los requisitos de su proyecto.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales

- ¿Qué es el proceso de tratamiento térmico al vacío? Logre un control, limpieza y calidad superiores

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos