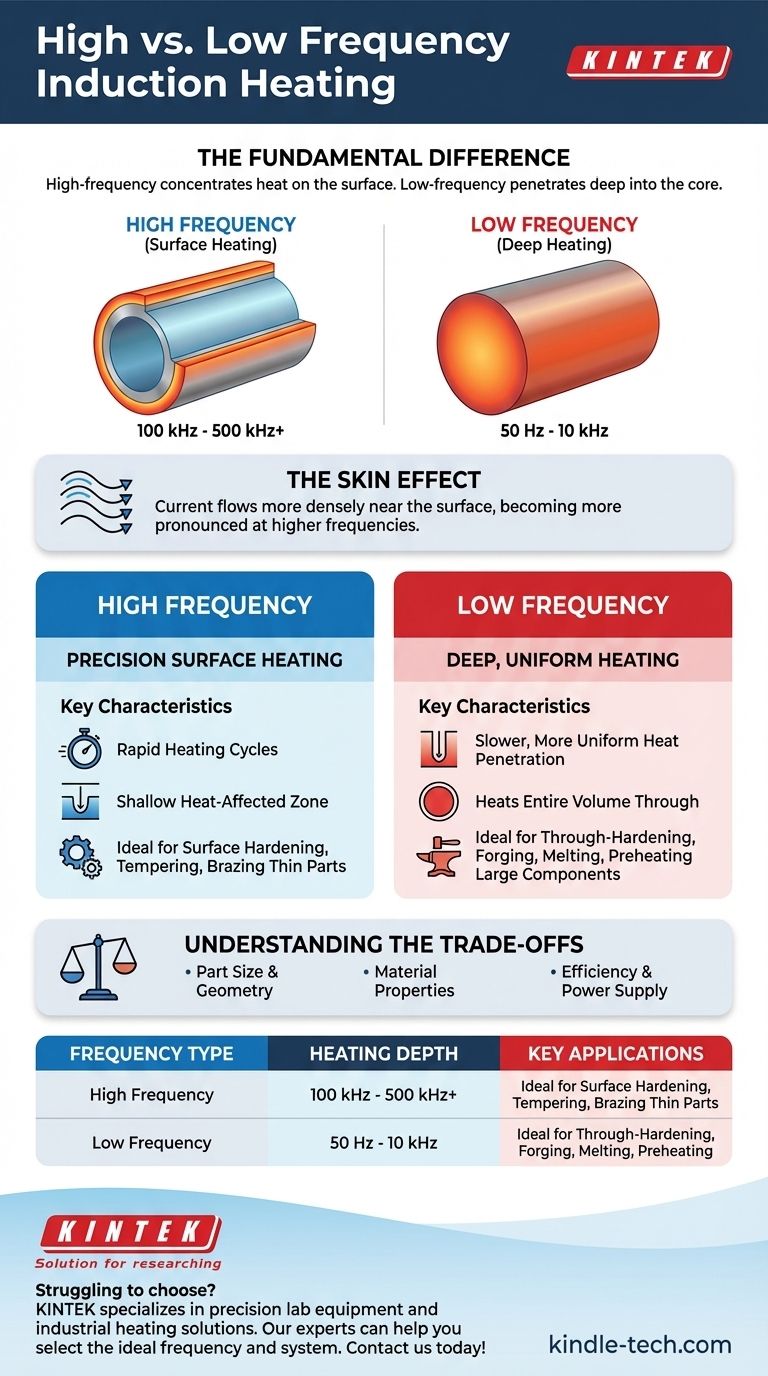

La diferencia fundamental es que el calentamiento por inducción de alta frecuencia concentra el calor en la superficie de un material, mientras que el calentamiento por inducción de baja frecuencia penetra profundamente en el núcleo del material. Este comportamiento se rige por un principio físico conocido como "efecto pelicular", lo que hace que la elección de la frecuencia sea un factor crítico para lograr resultados metalúrgicos específicos.

La conclusión principal es que la frecuencia es el control principal para determinar dónde se genera el calor dentro de una pieza conductora. La alta frecuencia es para trabajos a nivel de superficie, mientras que la baja frecuencia es para calentar todo el volumen.

El Principio Fundamental: El "Efecto Pelicular"

Para comprender la diferencia, primero debe entender la física de cómo funciona la inducción. El calentamiento por inducción utiliza un campo magnético alterno para inducir una corriente eléctrica (una corriente de Foucault) dentro de una pieza conductora, y la resistencia a este flujo de corriente genera calor.

¿Qué es el Efecto Pelicular?

El efecto pelicular es una tendencia natural de la corriente alterna (CA) a fluir más densamente cerca de la superficie, o "piel", de un conductor. La corriente no se distribuye uniformemente por toda la sección transversal del material.

Este fenómeno se acentúa a medida que aumenta la frecuencia de la corriente alterna.

Cómo la Frecuencia Controla la Profundidad de Calentamiento

La relación es sencilla: una frecuencia más alta conduce a un efecto pelicular más extremo, forzando la corriente inducida a una capa muy delgada en la superficie. Esto da como resultado un calentamiento rápido y superficial.

Por el contrario, una frecuencia más baja reduce el efecto pelicular, permitiendo que la corriente inducida y el calor resultante penetren mucho más profundamente en la pieza.

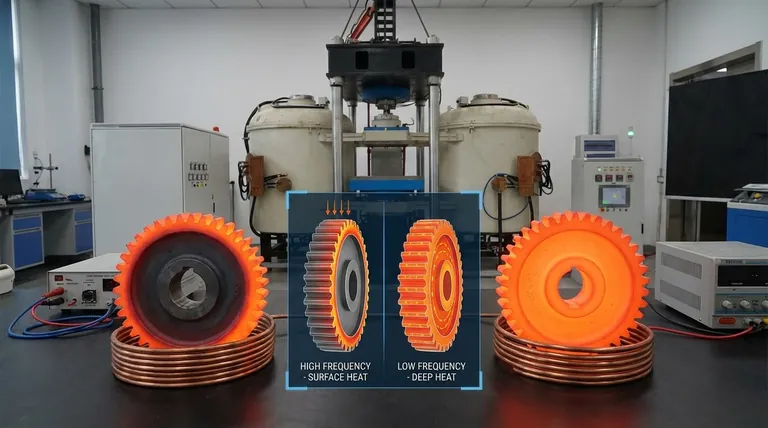

Inducción de Alta Frecuencia: Calentamiento de Superficie de Precisión

La inducción de alta frecuencia (AF) suele operar en el rango de 100 kHz a 500 kHz y más. Es la herramienta elegida cuando el objetivo de calentamiento se localiza en la superficie.

Características Clave

Los sistemas de AF se definen por ciclos de calentamiento rápidos y una zona afectada por el calor poco profunda. La energía se transfiere muy rápidamente a un pequeño volumen de superficie, dejando el núcleo de la pieza relativamente frío.

Aplicaciones Comunes

Este calentamiento preciso de la superficie es ideal para aplicaciones como el endurecimiento por cementación de engranajes y ejes, donde se necesita una superficie dura y resistente al desgaste sobre un núcleo más blando y dúctil. También se utiliza para templado, soldadura fuerte y soldadura blanda de piezas pequeñas o delgadas.

Inducción de Baja Frecuencia: Calentamiento Profundo y Uniforme

La inducción de baja frecuencia opera a frecuencias mucho más bajas, a menudo desde 50/60 Hz (frecuencia de línea) hasta alrededor de 10 kHz. Se utiliza cuando el objetivo es calentar toda la masa de un componente.

Características Clave

Los sistemas de baja frecuencia proporcionan una penetración de calor más lenta, más uniforme y más profunda. Debido a que el efecto pelicular es menos pronunciado, las corrientes inducidas pueden viajar profundamente en la sección transversal del material.

Aplicaciones Comunes

Los usos más comunes de la inducción de baja frecuencia son el endurecimiento total de componentes grandes, el precalentamiento para soldadura, la forja y la fusión de grandes volúmenes de metal en fundiciones. Calentar un gran tocho de acero antes de forjarlo para darle forma requiere este calor profundo y uniforme.

Comprendiendo las Ventajas y Desventajas

Elegir una frecuencia no se trata solo de la profundidad; implica equilibrar varios factores interdependientes para crear un proceso eficiente y efectivo.

Tamaño y Geometría de la Pieza

El tamaño de la pieza de trabajo es un factor crítico. Para una pieza grande y gruesa, una alta frecuencia solo calentaría la superficie y sería increíblemente ineficiente para calentar toda la masa. Se requiere una baja frecuencia para una penetración profunda.

Propiedades del Material

La resistividad y la permeabilidad magnética del material impactan directamente en el proceso de calentamiento. Los materiales magnéticos como el acero son mucho más fáciles de calentar por debajo de su temperatura de Curie (donde pierden sus propiedades magnéticas) que los materiales no magnéticos como el aluminio o el cobre.

Eficiencia y Fuente de Alimentación

Hacer coincidir la frecuencia con la aplicación es clave para un sistema eficiente. Usar la frecuencia incorrecta puede conducir a tiempos de calentamiento excesivos, energía desperdiciada y malos resultados metalúrgicos. La fuente de alimentación y la bobina de inducción deben diseñarse específicamente para el rango de frecuencia y la aplicación previstos.

Tomando la Decisión Correcta para su Objetivo

El proceso de selección siempre comienza con el resultado deseado. Debe definir lo que está tratando de lograr con el calor antes de poder seleccionar la herramienta adecuada.

- Si su objetivo principal es el endurecimiento superficial o la soldadura fuerte de componentes delgados: La alta frecuencia proporciona el calentamiento rápido y superficial que necesita para una capa exterior dura sin afectar el núcleo.

- Si su objetivo principal es calentar un tocho grande para forjar o fundir: La baja frecuencia es la única forma de lograr la penetración de calor profunda y uniforme necesaria para calentar todo el volumen.

- Si su objetivo principal es el endurecimiento total de una pieza de tamaño mediano: Una frecuencia media (por ejemplo, de 3 kHz a 10 kHz) a menudo proporciona el mejor equilibrio entre el tiempo de calentamiento y la profundidad de penetración.

En última instancia, la frecuencia es la palanca que acciona para controlar la ubicación y profundidad precisas del calor en su proceso de inducción.

Tabla Resumen:

| Tipo de Frecuencia | Profundidad de Calentamiento | Aplicaciones Clave |

|---|---|---|

| Alta Frecuencia (100 kHz - 500 kHz+) | Superficial (Superficie) | Endurecimiento por Cementación, Templado, Soldadura Fuerte de Piezas Delgadas |

| Baja Frecuencia (50 Hz - 10 kHz) | Profunda (Núcleo) | Endurecimiento Total, Forja, Fusión, Precalentamiento |

¿Tiene dificultades para elegir el proceso de calentamiento por inducción adecuado para su aplicación?

KINTEK se especializa en equipos de laboratorio de precisión y soluciones de calentamiento industrial. Nuestros expertos pueden ayudarle a seleccionar la frecuencia y el sistema ideales para lograr sus objetivos metalúrgicos específicos, ya sea que necesite un endurecimiento superficial rápido o un calentamiento profundo y uniforme para componentes grandes.

Contáctenos hoy para discutir los requisitos de su proyecto y descubrir cómo nuestras soluciones personalizadas pueden mejorar su eficiencia y resultados. ¡Póngase en contacto con nuestros especialistas ahora!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Qué es el prensado en caliente al vacío? Logre la máxima densidad y pureza en materiales avanzados

- ¿Qué productos se fabrican mediante prensado en caliente? Logre la máxima densidad y rendimiento para sus componentes

- ¿Es más barata la soldadura fuerte o la soldadura por fusión? Un análisis detallado de costos para su proyecto

- ¿Por qué las uniones soldadas están sujetas a fallas por fatiga? Comprender los factores críticos para uniones duraderas

- ¿De qué depende la resistencia de la unión en la soldadura fuerte? Domine las 3 claves para una unión fuerte