En esencia, la diferencia entre el prensado en caliente convencional (HP) y la sinterización por plasma de chispa (SPS) es el mecanismo de calentamiento. El prensado en caliente calienta lentamente toda la muestra y sus herramientas desde un horno externo, mientras que el SPS utiliza una alta corriente eléctrica para generar calor rápidamente de forma interna dentro de las herramientas y, en muchos casos, de la propia muestra. Esta diferencia fundamental en la entrega de calor impulsa todas las demás distinciones en velocidad, temperatura y propiedades finales del material.

Si bien ambas son técnicas de metalurgia de polvos que utilizan presión uniaxial y calor para crear sólidos densos, el SPS aprovecha el calentamiento Joule rápido e interno para lograr la densificación en minutos, preservando microestructuras finas. El prensado en caliente convencional es un proceso de calentamiento a granel más lento, más adecuado para componentes más grandes donde el control microestructural es menos crítico.

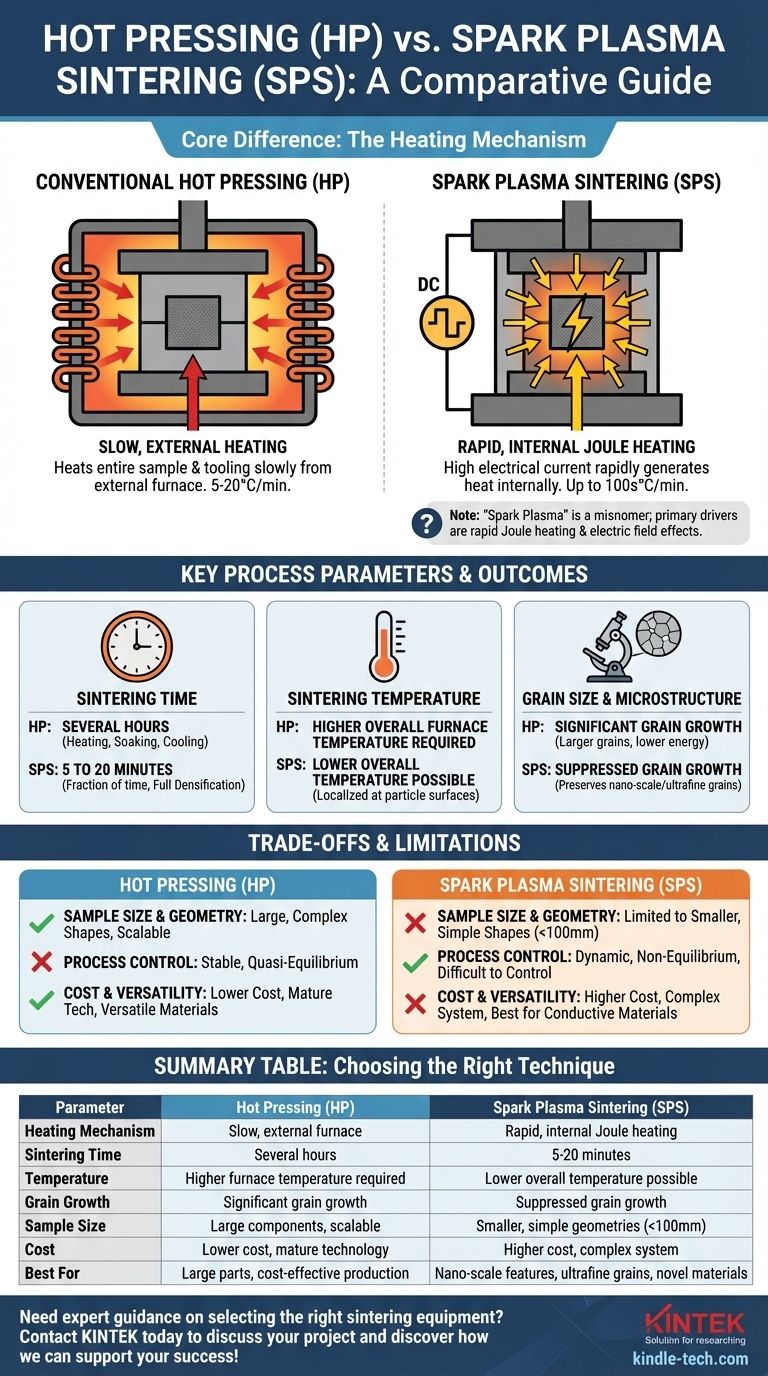

El mecanismo central: cómo se entrega el calor

Comprender cómo se introduce la energía en el sistema es la clave para diferenciar estos dos procesos.

Prensado en caliente convencional (HP): Calentamiento lento y externo

Una prensa en caliente funciona de manera muy similar a un horno sofisticado combinado con una prensa hidráulica. El conjunto de troquel lleno de polvo se coloca dentro de un horno.

Los elementos calefactores (resistivos o de inducción) ubicados fuera del conjunto del troquel calientan gradualmente la cámara. Este calor se transfiere lentamente por radiación y conducción al troquel, los punzones y, finalmente, al compactado de polvo. Todo este proceso es lento, con velocidades de calentamiento típicamente en el rango de 5-20 °C por minuto.

Sinterización por plasma de chispa (SPS): Calentamiento rápido e interno

El SPS, también conocido como Tecnología de Sinterización Asistida por Campo (FAST), emplea un enfoque radicalmente diferente. Utiliza la propia herramienta como elemento calefactor.

Una corriente continua pulsada de alta potencia se pasa directamente a través del troquel conductor (generalmente grafito) y los punzones. Esto genera un intenso y rápido calentamiento Joule debido a la resistencia eléctrica. Si la muestra de polvo es conductora, la corriente también pasará a través de ella, creando un sobrecalentamiento localizado en los puntos de contacto entre las partículas.

Este calentamiento interno da como resultado velocidades de calentamiento increíblemente rápidas, a menudo superando varios cientos de grados Celsius por minuto. El término "plasma de chispa" es un nombre comercial inapropiado; si bien el plasma localizado puede formarse entre partículas, los principales impulsores de la sinterización mejorada son el calentamiento rápido y los efectos del campo eléctrico.

Comparación de los parámetros clave del proceso

Los diferentes métodos de calentamiento conducen a variaciones dramáticas en el proceso mismo.

Tiempo de sinterización

Esta es la diferencia práctica más significativa. Un ciclo típico de prensado en caliente, que incluye calentamiento, mantenimiento a temperatura y enfriamiento, puede llevar varias horas.

Un ciclo de SPS logra la densificación completa en una fracción de ese tiempo, con tiempos de proceso totales que a menudo duran solo de 5 a 20 minutos.

Temperatura de sinterización

Debido a que el calentamiento por SPS es tan eficiente y localizado en las superficies de las partículas donde ocurre la sinterización, a menudo puede lograr la densidad completa a una temperatura general del horno más baja en comparación con el prensado en caliente. La energía se entrega precisamente donde más se necesita.

El prensado en caliente requiere una temperatura de horno más alta durante más tiempo para garantizar que toda la muestra a granel alcance la temperatura de sinterización necesaria.

Tamaño de grano y microestructura

La larga duración a altas temperaturas durante el prensado en caliente conduce inevitablemente a un crecimiento significativo del grano. Este es un proceso natural donde los granos más pequeños son consumidos por los más grandes para reducir la energía total del límite de grano.

La velocidad extrema del ciclo de SPS es su mayor ventaja para la ciencia de los materiales. Al minimizar el tiempo que el material pasa a alta temperatura, el SPS suprime eficazmente el crecimiento del grano, lo que permite producir materiales totalmente densos con microestructuras a nanoescala o de grano ultrafino.

Comprender las ventajas y limitaciones

El SPS es una tecnología potente, pero no es un reemplazo universal para el prensado en caliente. Cada uno tiene ventajas y desventajas distintas.

Tamaño y geometría de la muestra

El prensado en caliente es altamente escalable. Se utiliza rutinariamente para producir componentes grandes (muchas pulgadas o incluso pies de diámetro) y se puede adaptar para formas relativamente complejas.

El SPS generalmente se limita a producir geometrías más pequeñas y simples, como discos o cuadrados, típicamente de menos de 100 mm de diámetro. Asegurar una densidad de corriente y una distribución de temperatura uniformes se vuelve extremadamente difícil en piezas más grandes o más complejas.

Costo y versatilidad

Las prensas en caliente convencionales son una tecnología madura y robusta. Son menos costosas de comprar, operar y mantener que sus contrapartes de SPS. También son muy versátiles y se pueden utilizar para una amplia gama de materiales, incluidos polímeros, metales y cerámicas.

Los sistemas SPS son significativamente más caros y complejos. Funcionan mejor con herramientas de grafito conductoras y se desempeñan de manera óptima al sinterizar materiales conductores o semiconductores. Si bien se pueden sinterizar aislantes, requiere técnicas especiales que anulan algunos de los beneficios del calentamiento directo.

Control de proceso

El prensado en caliente es un proceso estable, de cuasi-equilibrio, que es relativamente sencillo de controlar.

El SPS es un proceso dinámico y no equilibrado. Las velocidades de calentamiento extremas y los gradientes de temperatura pueden ser difíciles de medir y controlar con precisión, lo que a veces lleva a "puntos calientes" o descontrol térmico, especialmente con materiales reactivos.

Tomar la decisión correcta para su objetivo

La selección de la técnica correcta requiere una comprensión clara de su objetivo principal, ya sea la novedad de la investigación, la escala de producción o el rendimiento del material.

- Si su enfoque principal es preservar las características a nanoescala o crear materiales de grano ultrafino: el SPS es la opción superior debido a su capacidad para consolidar polvos rápidamente mientras suprime el crecimiento del grano.

- Si su enfoque principal es producir componentes grandes o una fabricación rentable: el prensado en caliente convencional es la solución más práctica y escalable.

- Si su enfoque principal es investigar fases de materiales novedosas, no equilibradas o metaestables: el SPS es una poderosa herramienta de descubrimiento, ya que su ciclo rápido puede "bloquear" microestructuras únicas que no sobrevivirían a un proceso térmico lento.

- Si su enfoque principal es la producción establecida con una amplia variedad de materiales, incluidos aislantes: el prensado en caliente ofrece una mayor versatilidad y una base tecnológica más establecida y de menor costo.

En última instancia, su elección es estratégica, equilibrando las prioridades de fidelidad microestructural y velocidad con las de escalabilidad y costo.

Tabla resumen:

| Parámetro | Prensado en caliente (HP) | Sinterización por plasma de chispa (SPS) |

|---|---|---|

| Mecanismo de calentamiento | Calentamiento lento por horno externo | Calentamiento Joule rápido e interno mediante corriente continua pulsada |

| Tiempo de sinterización | Varias horas | 5 a 20 minutos |

| Temperatura | Se requiere una temperatura de horno más alta | Posibilidad de una temperatura general más baja |

| Crecimiento del grano | Crecimiento significativo del grano | Crecimiento del grano suprimido |

| Tamaño de la muestra | Componentes grandes, escalable | Geometrías más pequeñas y simples (típicamente <100 mm) |

| Costo | Menor costo, tecnología madura | Mayor costo, sistema complejo |

| Ideal para | Piezas grandes, producción rentable, materiales versátiles | Características a nanoescala, granos ultrafinos, materiales novedosos |

¿Necesita orientación experta para seleccionar el equipo de sinterización adecuado para sus objetivos de investigación o producción? En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados adaptados a las necesidades únicas de su laboratorio. Ya sea que esté explorando materiales novedosos con SPS o escalando la producción con prensado en caliente, nuestro equipo puede ayudarlo a elegir la solución perfecta para lograr propiedades de material superiores y eficiencia. Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede apoyar su éxito.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cuál es la diferencia entre la sinterización por plasma de chispa y la sinterización convencional? Una guía para materiales más rápidos y mejores

- ¿Cuál es la velocidad de calentamiento del sinterizado por plasma de chispa? Desbloquee la densificación rápida y de alto rendimiento de materiales

- ¿Qué es el proceso de sinterización por plasma de chispa? Una vía rápida hacia materiales densos y de grano fino

- ¿Cuáles son los usos del sinterizado por plasma de chispa? Fabricación rápida y a baja temperatura de materiales avanzados

- ¿Qué es la sinterización por plasma de chispa (SPS) de polímeros? Cree rápidamente materiales densos y de alto rendimiento