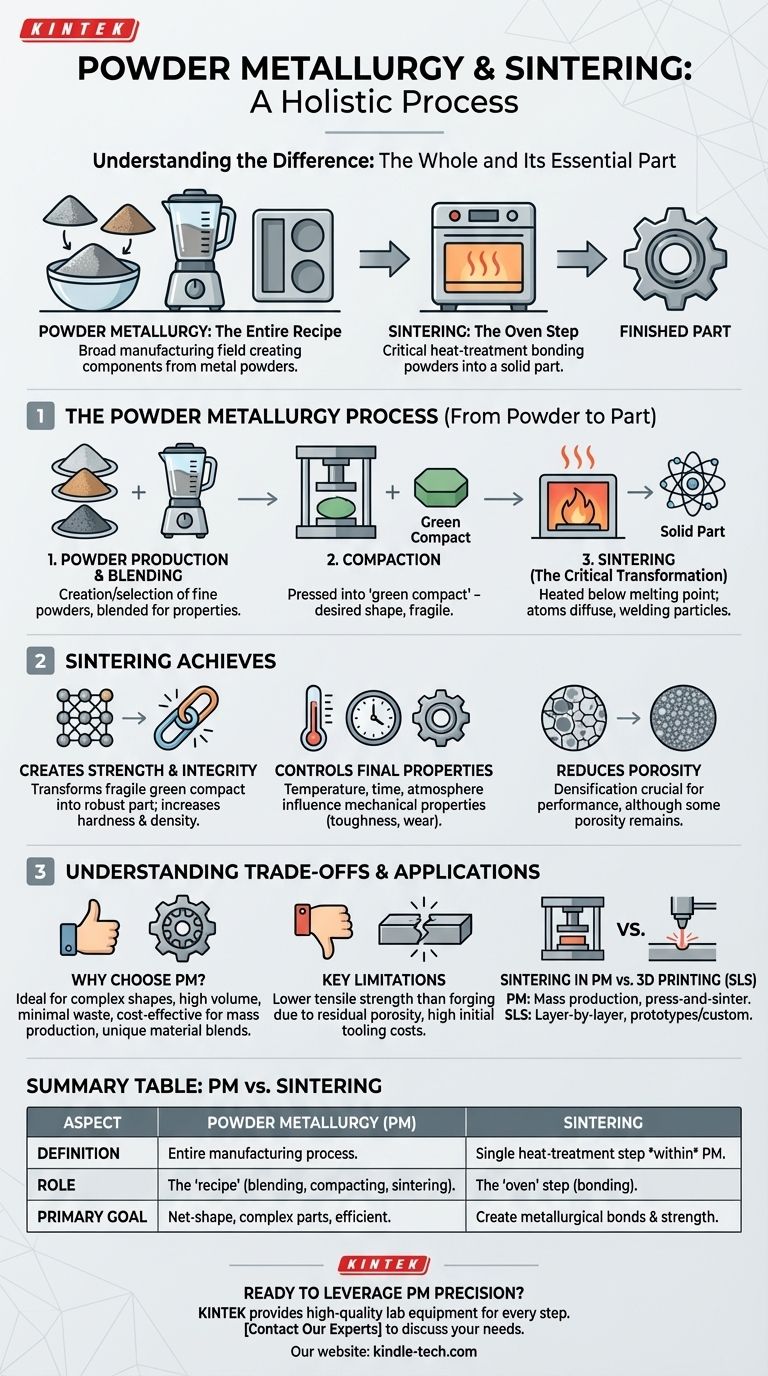

En resumen, los dos no son conceptos separados, sino más bien un todo y su parte esencial. La metalurgia de polvos es el amplio campo de fabricación centrado en la creación de componentes a partir de polvos metálicos. La sinterización es un paso único y crítico de tratamiento térmico dentro del proceso más amplio de metalurgia de polvos, responsable de unir esos polvos en una pieza sólida y funcional.

Para usar una analogía simple, si la metalurgia de polvos es toda la receta para hornear un pastel, la sinterización es el paso crucial de meterlo en el horno. Es el proceso transformador que convierte una mezcla suelta en un producto sólido y terminado.

El Proceso de Metalurgia de Polvos: Del Polvo a la Pieza

Para comprender realmente la relación, es mejor ver la sinterización en su contexto adecuado como una etapa dentro del flujo de trabajo general de la metalurgia de polvos.

Paso 1: Producción y Mezclado de Polvos

El proceso comienza con la creación o selección de polvos metálicos finos. Estos polvos pueden mezclarse con otros elementos, aleaciones o lubricantes para lograr las propiedades finales deseadas para el componente.

Paso 2: Compactación

El polvo mezclado se vierte en un molde de precisión y se compacta bajo alta presión. Esta acción da forma al polvo en una forma específica, conocida como "compacto verde". Este componente tiene la geometría deseada, pero es frágil y tiene baja resistencia mecánica.

Paso 3: Sinterización (La Transformación Crítica)

El compacto verde se mueve luego a un horno de atmósfera controlada para la sinterización. Aquí, se calienta a una temperatura alta que está críticamente por debajo del punto de fusión del metal principal.

Este calor energiza los átomos, haciendo que se difundan a través de los límites de las partículas individuales, soldándolas efectivamente a nivel microscópico. Esta difusión en estado sólido es lo que crea fuertes enlaces metalúrgicos.

Lo que Realmente Logra la Sinterización

La sinterización no es simplemente calentar; es un proceso térmico preciso que cambia fundamentalmente el carácter del material.

Crea Resistencia e Integridad

El objetivo principal de la sinterización es transformar el frágil compacto verde en una pieza robusta con una integridad estructural significativa. La unión de las partículas aumenta drásticamente la dureza, la resistencia y la densidad del componente.

Controla las Propiedades Finales

La temperatura, el tiempo y la atmósfera del horno exactos utilizados durante la sinterización son variables controladas cuidadosamente. Estos factores influyen directamente en las propiedades mecánicas finales de la pieza, como su tenacidad y resistencia al desgaste.

Reduce la Porosidad

Aunque a menudo queda algo de porosidad, el proceso de sinterización reduce significativamente el espacio vacío entre las partículas de polvo. Esta densificación es crucial para el rendimiento del componente terminado.

Comprender las Compensaciones

La metalurgia de polvos es una técnica poderosa, pero su idoneidad depende enteramente de la aplicación.

¿Por Qué Elegir la Metalurgia de Polvos?

Este método es ideal para producir formas complejas en grandes volúmenes con un desperdicio mínimo de material, lo que lo hace muy rentable para piezas como engranajes automotrices, asientos de válvulas y bujes. También permite la creación de mezclas de materiales únicas que son imposibles de producir mediante la fusión y fundición tradicionales.

Limitaciones Clave

La principal compensación es a menudo la resistencia. Debido a la porosidad residual inherente, una pieza hecha mediante metalurgia de polvos puede tener una menor resistencia a la tracción o resistencia a la fatiga en comparación con una pieza completamente densa hecha por forja. Los costos iniciales de utillaje para los moldes de compactación también pueden ser altos, lo que lo hace menos económico para la producción de bajo volumen.

Sinterización en MP frente a Impresión 3D

Es importante no confundir la sinterización tradicional con procesos como la Sinterización Selectiva por Láser (SLS), una forma de impresión 3D. Aunque ambos utilizan polvos, SLS construye piezas capa por capa sin un molde y es mejor para prototipos o piezas personalizadas. En contraste, el método de prensado y sinterización de la metalurgia de polvos está diseñado para la precisión y la rentabilidad de la producción en masa.

Cómo Aplicar Esto a Su Proyecto

Comprender la distinción le ayuda a evaluar si el proceso de metalurgia de polvos es la opción correcta para sus necesidades de fabricación.

- Si su enfoque principal es la producción en masa de piezas pequeñas y complejas: La metalurgia de polvos es un método extremadamente rentable y preciso para lograr componentes de forma neta con poco desperdicio.

- Si su objetivo es crear aleaciones de materiales únicos: La MP sobresale en la combinación de metales con puntos de fusión muy diferentes o en la mezcla de metales con materiales no metálicos.

- Si la máxima resistencia es su prioridad absoluta: Un proceso como la forja o el mecanizado a partir de barra maciza puede ser una opción más apropiada que la metalurgia de polvos estándar.

Reconocer la sinterización como la etapa de unión crucial dentro del marco más amplio de la metalurgia de polvos es clave para dominar esta poderosa tecnología de fabricación.

Tabla Resumen:

| Aspecto | Metalurgia de Polvos (MP) | Sinterización |

|---|---|---|

| Definición | El proceso de fabricación completo para crear piezas a partir de polvos metálicos. | Un único paso de tratamiento térmico dentro del proceso de MP. |

| Función | La "receta" para hacer una pieza (mezclado, compactación, sinterización). | El paso del "horno" que une las partículas de polvo en una pieza sólida. |

| Objetivo Principal | Producir piezas complejas de forma neta de manera eficiente y con un desperdicio mínimo. | Crear enlaces metalúrgicos y resistencia en el compacto "verde". |

¿Listo para aprovechar la precisión de la metalurgia de polvos para sus componentes? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad esenciales para cada paso del proceso de MP, desde la mezcla de polvos hasta la sinterización controlada. Nuestra experiencia garantiza que logre las propiedades del material y la integridad de la pieza que sus proyectos demandan. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus necesidades de laboratorio y fabricación.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuáles son las funciones principales de los hornos tubulares de alta precisión en el crecimiento del grafeno? Lograr la síntesis de GS sin defectos

- ¿Por qué utilizar tubos de cuarzo y sellado al vacío para electrolitos sólidos de sulfuro? Garantizar la pureza y la estequiometría

- ¿Cuál es la función principal de los tubos de cuarzo en la síntesis de electrolitos de haluro? Garantiza la pureza y la estequiometría precisa

- ¿Por qué los tubos de cuarzo son preferidos para la combustión de polvo de cromo? Resistencia superior al calor y claridad óptica

- ¿Qué papel juega un horno de tubo de cuarzo en la síntesis de hBN? Optimice sus resultados de deposición química de vapor