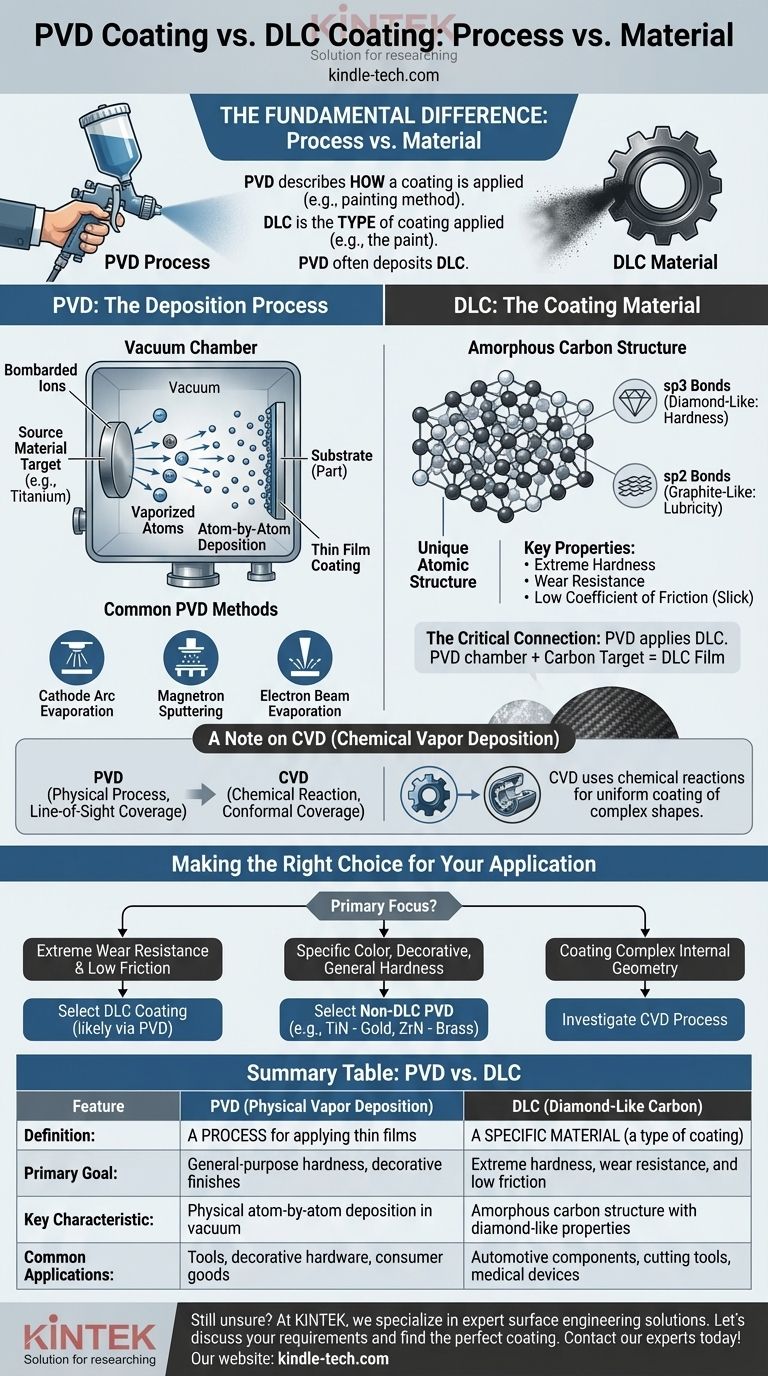

La diferencia fundamental es que la Deposición Física de Vapor (PVD) es un proceso, mientras que el Carbono Tipo Diamante (DLC) es un material específico. PVD es un método utilizado para aplicar una capa delgada a una superficie, mientras que DLC es uno de los muchos tipos de recubrimientos que se pueden aplicar. De hecho, PVD es un método muy común utilizado para depositar recubrimientos DLC.

Piénselo de esta manera: PVD describe cómo se aplica un recubrimiento, como un método de pintura. DLC es el tipo de recubrimiento que se aplica, como la pintura específica en sí. Los dos no son mutuamente excluyentes; trabajan juntos.

¿Qué es PVD? El Proceso de Deposición

PVD es una categoría de métodos de deposición al vacío utilizados para producir películas delgadas de alto rendimiento. El principio general implica transformar un material sólido en vapor, transportarlo a través de un vacío y condensarlo sobre un sustrato objetivo.

El Principio Fundamental: Una Cámara de Vacío

Todo el proceso PVD tiene lugar bajo un alto vacío. Este ambiente controlado es crítico para asegurar la pureza del recubrimiento y prevenir la contaminación por gases atmosféricos.

Vaporización del Material Fuente

Un material fuente sólido, a menudo un metal como titanio o cromo conocido como "objetivo", se vaporiza. Esto se logra a través de procesos físicos de alta energía como la pulverización catódica (bombardear el objetivo con iones) o la descarga de arco (usando un arco eléctrico de alta corriente).

Deposición Átomo por Átomo

El material vaporizado viaja a través de la cámara de vacío y se deposita sobre la superficie de la pieza. Esta deposición ocurre átomo por átomo, creando una capa extremadamente delgada, unida y duradera. A veces, se introduce un gas reactivo como el nitrógeno para formar compuestos metal-cerámicos.

Métodos PVD Comunes

PVD no es una técnica única, sino una familia de procesos. Los métodos comunes incluyen la evaporación por arco catódico, la pulverización catódica con magnetrón y la evaporación por haz de electrones.

¿Qué es DLC? El Material de Recubrimiento

DLC, o Carbono Tipo Diamante, es una clase específica de material de carbono amorfo. No es diamante puro, pero exhibe muchas de las valiosas propiedades del diamante.

El Principio Fundamental: Carbono Amorfo

DLC es un material único que carece de una estructura cristalina rígida. Esta naturaleza amorfa es clave para su rendimiento, permitiéndole ser denso y liso.

Estructura Atómica Única

Sus propiedades excepcionales provienen de una mezcla de dos tipos de enlaces de carbono: enlaces sp3 (los enlaces duros y tetraédricos que se encuentran en el diamante) y enlaces sp2 (los enlaces planos y lubricantes que se encuentran en el grafito).

Propiedades Clave: Dureza y Lubricidad

El alto porcentaje de enlaces sp3 confiere a los recubrimientos DLC una dureza extrema y resistencia al desgaste. La presencia de enlaces sp2 proporciona un coeficiente de fricción muy bajo, haciendo que la superficie sea naturalmente resbaladiza o "lubricante".

La Conexión Crítica con PVD

PVD es uno de los principales procesos industriales utilizados para aplicar recubrimientos DLC. Un objetivo de carbono sólido se vaporiza en la cámara PVD y se deposita sobre el sustrato para formar la película tipo diamante.

Una Nota sobre CVD (Deposición Química de Vapor)

Aunque su pregunta se centró en PVD, es importante distinguirlo brevemente de la Deposición Química de Vapor (CVD), ya que son las dos principales familias de procesos de recubrimiento.

La Diferencia Clave es la Química

A diferencia de PVD, que es un proceso físico, CVD utiliza reacciones químicas. Los gases precursores se introducen en una cámara donde reaccionan y se descomponen en la superficie del sustrato, formando el recubrimiento deseado.

Donde CVD Sobresale

CVD proporciona una excelente cobertura conformada. Esto significa que puede recubrir uniformemente formas muy complejas e incluso superficies internas, lo que puede ser un desafío para la naturaleza de línea de visión de PVD.

Tomando la Decisión Correcta para su Aplicación

Elegir el tratamiento de superficie adecuado requiere comprender su objetivo principal. La pregunta "PVD vs. DLC" se formula mejor como "¿Qué tipo de recubrimiento PVD necesito?"

- Si su enfoque principal es la resistencia extrema al desgaste y la baja fricción: Un recubrimiento DLC, probablemente aplicado mediante un proceso PVD, es la opción superior.

- Si su enfoque principal es un color específico, un acabado decorativo o una dureza de uso general: Un recubrimiento PVD no DLC como el Nitruro de Titanio (TiN, color dorado) o el Nitruro de Zirconio (ZrN, color latón) es el camino correcto.

- Si su enfoque principal es recubrir una geometría interna compleja: Debe investigar CVD como un proceso potencial, ya que PVD puede no proporcionar una cobertura adecuada.

Comprender esta distinción entre proceso y material le permite seleccionar la solución de ingeniería de superficies precisa que su aplicación exige.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | DLC (Carbono Tipo Diamante) |

|---|---|---|

| Definición | Un proceso para aplicar películas delgadas | Un material específico (un tipo de recubrimiento) |

| Objetivo Principal | Dureza de uso general, acabados decorativos | Dureza extrema, resistencia al desgaste y baja fricción |

| Característica Clave | Deposición física átomo por átomo en vacío | Estructura de carbono amorfo con propiedades similares al diamante |

| Aplicaciones Comunes | Herramientas, herrajes decorativos, bienes de consumo | Componentes automotrices, herramientas de corte, dispositivos médicos |

¿Aún no está seguro de qué recubrimiento es el adecuado para su aplicación?

En KINTEK, nos especializamos en proporcionar soluciones expertas para todas sus necesidades de equipos y consumibles de laboratorio. Nuestro equipo puede ayudarle a navegar por las complejidades de la ingeniería de superficies para seleccionar el recubrimiento PVD o DLC ideal para su proyecto específico, asegurando un rendimiento y una durabilidad superiores.

Discutamos sus requisitos y encontremos la solución perfecta. ¡Contacte a nuestros expertos hoy mismo!

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación