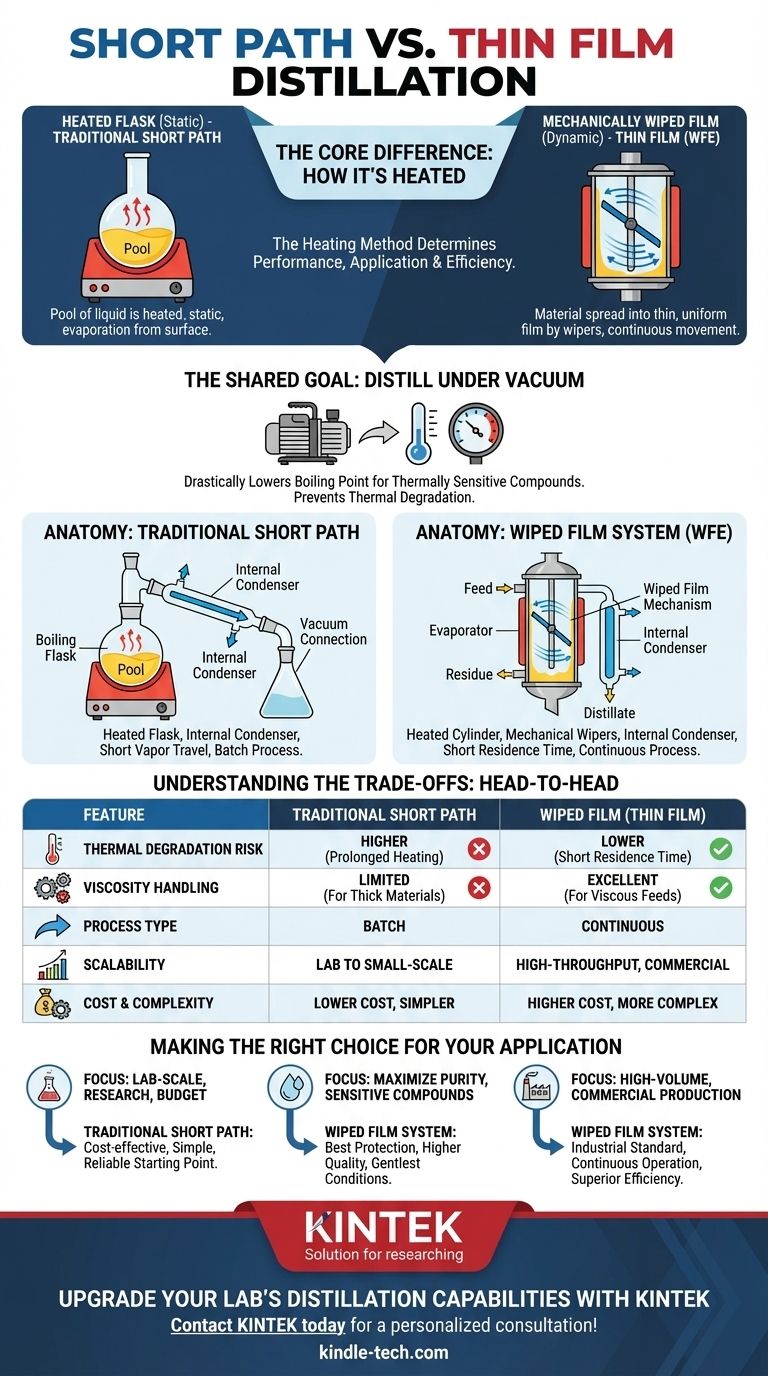

Aunque a menudo se usan en contextos similares, la diferencia fundamental entre la destilación de trayectoria corta y la de película delgada radica en cómo se calienta el material y se convierte en vapor. Un sistema tradicional de trayectoria corta calienta una piscina de líquido en un matraz, mientras que un sistema de película delgada utiliza limpiadores mecánicos para extender el material sobre una superficie calentada. Esta distinción en el método de calentamiento es el factor crítico que determina el rendimiento, la aplicación y la eficiencia de cada técnica.

La elección no es realmente "trayectoria corta vs. película delgada", ya que la mayoría de los sistemas modernos de película delgada también son un tipo de destilación de trayectoria corta. La verdadera decisión es entre un matraz estático y calentado (trayectoria corta tradicional) y un sistema dinámico de película limpiada mecánicamente. La película limpiada ofrece un control superior para materiales altamente sensibles o viscosos, mientras que la trayectoria corta tradicional es un punto de partida más simple y accesible.

El Objetivo Compartido: Destilar al Vacío

Para comprender la diferencia, primero debemos entender el problema que ambos métodos están diseñados para resolver: destilar compuestos termosensibles de alto punto de ebullición, como los que se encuentran en el cannabis, los aceites esenciales y los productos farmacéuticos.

El Problema con la Destilación Estándar

La destilación estándar se basa en hervir un líquido a presión atmosférica. Muchos compuestos orgánicos valiosos tienen puntos de ebullición extremadamente altos, y aplicar tanto calor durante un período prolongado simplemente los quemaría o los degradaría térmicamente antes de que pudieran convertirse en vapor.

La Solución: Reducir la Presión y el Tiempo

Tanto la destilación de trayectoria corta como la de película delgada operan bajo un vacío profundo. Esto reduce drásticamente el punto de ebullición de los compuestos, permitiéndoles vaporizarse a temperaturas mucho más seguras y bajas. El diseño de "trayectoria corta" minimiza aún más el tiempo que una molécula pasa en su fase de vapor caliente.

Anatomía de un Sistema Tradicional de Trayectoria Corta

Esta es la configuración clásica que la mayoría de la gente imagina cuando escucha "trayectoria corta". Es una evolución del material de vidrio de laboratorio estándar, optimizado para la operación al vacío.

El Matraz Calentado

El proceso comienza con el material crudo en un matraz de ebullición. Este matraz se calienta externamente, y el material se agita típicamente con una barra de agitación magnética para mejorar la distribución del calor. La evaporación ocurre desde la superficie de esta piscina estática de líquido.

El Condensador Interno

La innovación clave es colocar el condensador dentro del cuerpo principal del destilador. Esto crea una distancia de recorrido muy corta —la "trayectoria corta"— para que las moléculas de vapor viajen desde el líquido en ebullición hasta la superficie fría de condensación. Esto minimiza la caída de presión y evita que las moléculas se pierdan o reaccionen en el camino.

Anatomía de un Sistema de Película Delgada (Película Limpiada)

Un sistema de película delgada, a menudo llamado Evaporador de Película Limpiada (WFE), representa un enfoque más avanzado e industrial para el mismo problema.

El Mecanismo de Película Limpiada

En lugar de un matraz estático, un sistema de película delgada utiliza un cilindro vertical calentado. El material de alimentación se introduce en la parte superior y se distribuye inmediatamente en una película muy fina y uniforme en la pared interior mediante un conjunto de limpiadores o rodillos giratorios.

El Condensador Interno

Al igual que un sistema tradicional de trayectoria corta, un sistema de película delgada tiene un condensador ubicado en el centro del cilindro de evaporación. Debido a que las moléculas de vapor solo tienen que viajar unos pocos centímetros desde la película limpiada hasta el condensador, esto también es fundamentalmente un aparato de destilación de trayectoria corta. Esta es la fuente de la mayor parte de la confusión.

Transferencia de Calor Dinámica

La película en movimiento continuo es el factor decisivo. Asegura que el material tenga un tiempo de residencia muy corto en la superficie calentada, a menudo solo unos pocos segundos. Esto proporciona una transferencia de calor extremadamente eficiente y uniforme, minimizando drásticamente el riesgo de degradación térmica.

Comprendiendo las Ventajas y Desventajas: Una Comparación Directa

Las diferencias prácticas entre un matraz estático (trayectoria corta) y un sistema dinámico de película limpiada son significativas.

Exposición Térmica y Degradación

Un matraz tradicional de trayectoria corta calienta un volumen a granel de aceite durante un período prolongado, creando el riesgo de sobrecalentamiento y degradación localizados.

Un sistema de película limpiada es el claro ganador para materiales sensibles. El tiempo de residencia extremadamente corto en el calentador proporciona las condiciones térmicas más suaves posibles, preservando la calidad del producto final.

Manejo de la Viscosidad

Los materiales de alta viscosidad son un desafío para los sistemas tradicionales de trayectoria corta. Son difíciles de agitar eficazmente y no se evaporan eficientemente de una piscina estática.

Los limpiadores mecánicos en un sistema de película limpiada sobresalen en el manejo de materiales espesos y viscosos, extendiéndolos eficazmente para asegurar una evaporación eficiente.

Rendimiento y Escalabilidad

La trayectoria corta tradicional es principalmente un proceso por lotes. Es excelente para el desarrollo a escala de laboratorio y tiradas de producción más pequeñas, pero está limitada en volumen.

Los sistemas de película limpiada están diseñados para operación continua. Una vez ajustados, pueden funcionar durante horas o días con una alimentación continua, lo que los convierte en el estándar para la producción comercial de alto rendimiento.

Costo y Complejidad

Una configuración tradicional de trayectoria corta es mecánicamente simple, basándose principalmente en material de vidrio, calentadores y una bomba de vacío. Esto la hace significativamente menos costosa y más fácil de mantener.

Un sistema de película limpiada es una pieza de maquinaria industrial más compleja con motores, sellos giratorios e ingeniería precisa. Esto resulta en un costo de capital mucho mayor y un mantenimiento más exigente.

Tomando la Decisión Correcta para su Aplicación

La selección de la tecnología correcta depende completamente de sus objetivos específicos, escala y el material que está procesando.

- Si su enfoque principal es la investigación a escala de laboratorio o el procesamiento de materiales de menor viscosidad con un presupuesto limitado: Un sistema tradicional de trayectoria corta ofrece una solución rentable, simple y capaz.

- Si su enfoque principal es maximizar la pureza y el rendimiento para compuestos altamente sensibles: Un sistema de película limpiada proporciona la mejor protección contra la degradación térmica y ofrece un producto de mayor calidad.

- Si su enfoque principal es la producción comercial de alto volumen, especialmente con alimentaciones viscosas: Un sistema de película limpiada es el estándar industrial por su operación continua, eficiencia superior y escalabilidad.

En última instancia, comprender esta distinción le permite seleccionar la herramienta adecuada en función de la sensibilidad de su material, su escala de producción y sus limitaciones financieras.

Tabla Resumen:

| Característica | Trayectoria Corta Tradicional | Película Limpiada (Película Delgada) |

|---|---|---|

| Método de Calentamiento | Piscina estática en matraz calentado | Película delgada limpiada mecánicamente |

| Riesgo de Degradación Térmica | Mayor (calentamiento prolongado) | Menor (tiempo de residencia corto) |

| Manejo de Viscosidad | Limitado para materiales espesos | Excelente para alimentaciones viscosas |

| Tipo de Proceso | Por lotes | Continuo |

| Escalabilidad | Laboratorio a pequeña escala | Alto rendimiento, comercial |

| Costo y Complejidad | Menor costo, más simple | Mayor costo, más complejo |

Mejore las Capacidades de Destilación de su Laboratorio con KINTEK

Ya sea que esté procesando cannabinoides sensibles, aceites esenciales o productos farmacéuticos de alto valor, elegir el sistema de destilación adecuado es fundamental para la pureza y el rendimiento del producto. KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo soluciones adaptadas a sus necesidades específicas.

- Para I+D y laboratorios con presupuesto limitado: Explore nuestra gama de kits de destilación tradicional de trayectoria corta para una purificación confiable a pequeña escala.

- Para producción de alta pureza y alto volumen: Nuestros evaporadores de película limpiada (WFE) proporcionan un control térmico superior y operación continua.

Deje que nuestros expertos le ayuden a seleccionar el sistema ideal para maximizar la eficiencia y proteger sus valiosos compuestos. ¡Contacte a KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Barquilla de Evaporación para Materia Orgánica

La gente también pregunta

- ¿Cuáles son los aparatos comunes típicos utilizados para calentar en el laboratorio? Asegure un calentamiento seguro y preciso

- ¿La soldadura fuerte requiere calor? Sí, es el catalizador para crear uniones fuertes y permanentes.

- ¿Puede la energía de biomasa ser renovable? Comprendiendo el ciclo de carbono sostenible

- ¿Por qué es importante el punto de fusión para la identidad y pureza de una sustancia? Un indicador clave de la composición de la muestra

- ¿Se pueden sinterizar los metales? Una guía para fabricar piezas metálicas complejas y resistentes

- ¿Qué usos industriales tienen los diamantes? Descubra aplicaciones de alto rendimiento

- ¿Qué proceso de tratamiento térmico se utiliza para dar al acero una alta resistencia al desgaste? Consiga la máxima durabilidad con el endurecimiento superficial

- ¿Se pueden probar los diamantes con una máquina? Una guía para elegir la herramienta adecuada