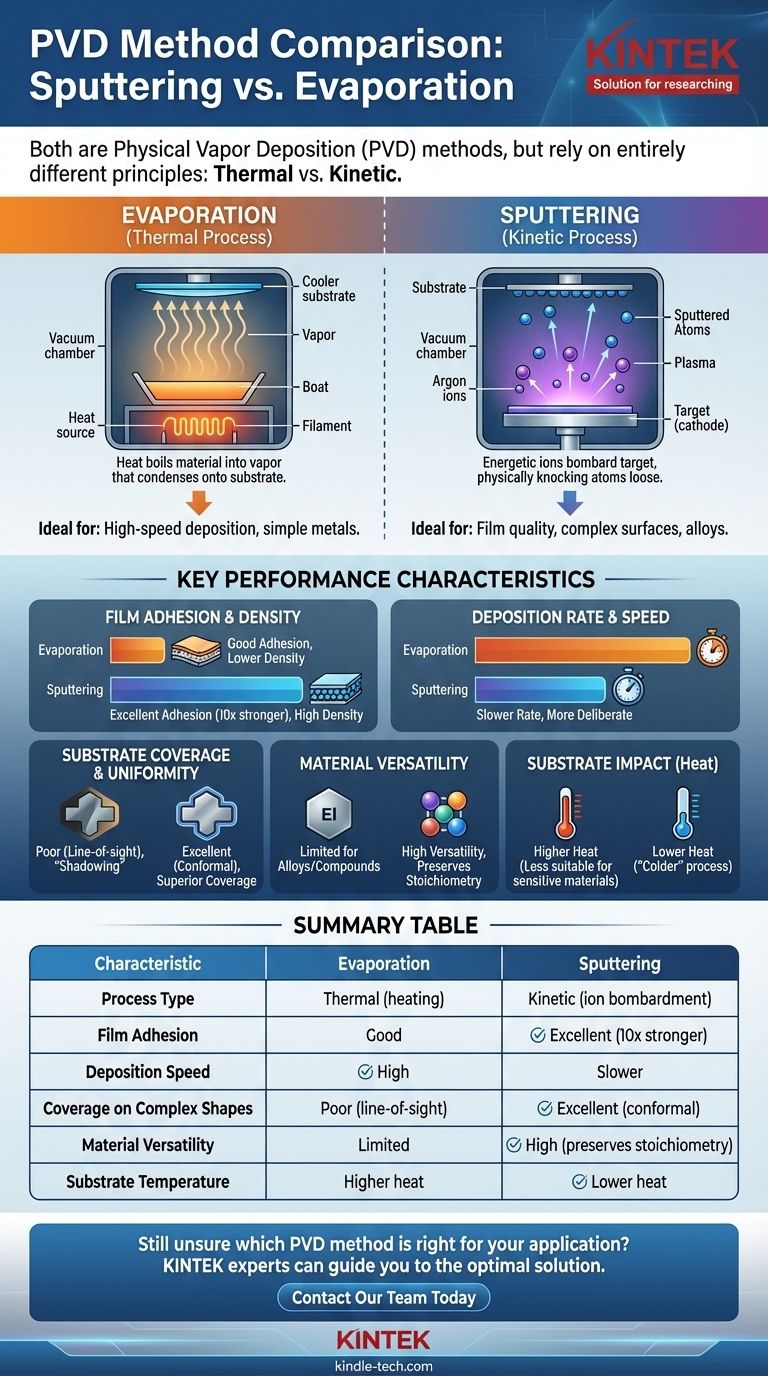

En esencia, la pulverización catódica y la evaporación son ambos métodos de Deposición Física de Vapor (PVD), pero se basan en principios completamente diferentes. La evaporación utiliza el calor para hervir un material hasta convertirlo en vapor, que se condensa sobre un sustrato, muy parecido a cómo el vapor empaña un espejo frío. La pulverización catódica, en cambio, es un proceso cinético en el que iones energéticos bombardean un material objetivo, desalojando físicamente átomos que luego se depositan en el sustrato.

Si bien ambas técnicas crean películas delgadas, la elección entre ellas depende de una compensación fundamental: la evaporación suele ser más rápida, mientras que la pulverización catódica produce películas con una adhesión, densidad y uniformidad muy superiores.

La Diferencia Fundamental del Proceso

Para elegir el método correcto, primero debe comprender cómo funciona cada uno a nivel atómico. El mecanismo dicta directamente las propiedades finales de la película depositada.

Cómo Funciona la Evaporación

La evaporación es un proceso térmico. Un material fuente colocado en una cámara de alto vacío se calienta hasta que sus átomos o moléculas se vaporizan.

Este calentamiento se realiza normalmente mediante un haz de electrones enfocado (e-beam) o haciendo pasar una corriente a través de una "barca" resistiva que contiene el material. Estas partículas vaporizadas viajan en línea recta a través del vacío y se condensan en el sustrato más frío, formando la película delgada.

Cómo Funciona la Pulverización Catódica

La pulverización catódica es un proceso cinético, no térmico. Comienza introduciendo un gas inerte, generalmente argón, en la cámara de vacío y creando un plasma.

Un campo eléctrico acelera los iones de argón positivos, haciendo que colisionen con el material fuente (el "objetivo") a alta energía. Estas colisiones actúan como una arenadora a escala atómica, expulsando físicamente átomos del objetivo. Estos átomos pulverizados viajan y se depositan en el sustrato.

Comparación de las Características Clave de Rendimiento

La diferencia entre un proceso térmico y uno cinético tiene consecuencias significativas para la calidad final de la película, la velocidad y las capacidades del material.

Adhesión y Densidad de la Película

La pulverización catódica es la clara ganadora para crear películas robustas. Los átomos pulverizados se expulsan con una energía muy alta, lo que hace que se incrusten ligeramente en la superficie del sustrato.

Esto da como resultado una adhesión significativamente mejor, a menudo diez veces más fuerte que las películas evaporadas. La alta energía también significa que los átomos se empaquetan estrechamente, creando películas más duras y densas.

Tasa de Deposición y Rendimiento

La evaporación generalmente ofrece una tasa de deposición mucho mayor. Calentar un material fuente puede generar rápidamente un gran volumen de vapor, lo que lo hace ideal para aplicaciones de alto rendimiento donde la velocidad es una prioridad.

La pulverización catódica es un proceso más lento y deliberado. La tasa de eyección de átomos es menor, especialmente para materiales dieléctricos (aislantes).

Cobertura del Sustrato y Uniformidad

La pulverización catódica proporciona una cobertura superior en superficies complejas. Debido a que la pulverización catódica ocurre en un entorno de gas a baja presión, los átomos pulverizados se dispersan ligeramente mientras viajan. Esto les permite recubrir los lados y las áreas no visibles de una pieza intrincada.

La evaporación es un proceso de "línea de visión". El vapor viaja en línea recta, creando "sombras" detrás de cualquier característica del sustrato, lo que resulta en una mala cobertura en geometrías complejas.

Versatilidad del Material

La pulverización catódica es más versátil, especialmente para aleaciones y compuestos. Dado que es un proceso de eyección física, tiende a preservar la composición original (estequiometría) del material objetivo en la película final.

La evaporación térmica puede tener dificultades con aleaciones donde un elemento se vaporiza a una temperatura mucho más baja que otro. También puede hacer que algunos compuestos complejos se descompongan bajo un calor intenso.

Comprender las Compensaciones

Ningún método es universalmente mejor; están optimizados para diferentes resultados. Su elección requiere equilibrar prioridades contrapuestas.

El Dilema Velocidad vs. Calidad

Esta es la compensación central. La evaporación prioriza la velocidad y el rendimiento a expensas de la adhesión y densidad de la película.

La pulverización catódica prioriza la calidad y el rendimiento de la película (adhesión, densidad, cobertura) a expensas de la velocidad de deposición.

Complejidad y Control del Proceso

La pulverización catódica permite un excelente control sobre el espesor y la uniformidad de la película. El proceso es altamente estable y repetible, lo que lo hace adecuado para aplicaciones industriales automatizadas.

La evaporación, aunque conceptualmente simple, puede ser más difícil de controlar con precisión. La tasa de deposición es extremadamente sensible a la temperatura, que puede fluctuar.

Impacto en el Sustrato

La pulverización catódica se considera un proceso "más frío". Aunque el plasma genera algo de calor, generalmente es menos intenso que la fuente de calor enfocada en un evaporador. Esto hace que la pulverización catódica sea una mejor opción para sustratos sensibles a la temperatura, como los plásticos.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por la característica más importante que necesita de su película delgada.

- Si su enfoque principal es el rendimiento y la adhesión de la película: La pulverización catódica es la opción superior para crear películas densas, duraderas y fuertemente adheridas, especialmente en superficies complejas.

- Si su enfoque principal es la deposición de alta velocidad o metales simples: La evaporación suele ser más eficiente y rentable, especialmente para aplicaciones que no requieren recubrir formas intrincadas.

- Si su enfoque principal es depositar aleaciones o materiales sensibles a la temperatura: La pulverización catódica proporciona un mejor control composicional y un entorno de menor temperatura, lo que la convierte en el método más fiable.

Comprender el mecanismo central —impacto cinético frente a vaporización térmica— es clave para seleccionar la técnica de deposición adecuada para su objetivo específico.

Tabla Resumen:

| Característica | Evaporación | Pulverización Catódica |

|---|---|---|

| Tipo de Proceso | Térmico (calentamiento) | Cinético (bombardeo iónico) |

| Adhesión de la Película | Buena | Excelente (10 veces más fuerte) |

| Velocidad de Deposición | Alta | Más lenta |

| Cobertura en Formas Complejas | Pobre (línea de visión) | Excelente (conformada) |

| Versatilidad del Material (Aleaciones/Compuestos) | Limitada | Alta (preserva la estequiometría) |

| Temperatura del Sustrato | Mayor calor | Menor calor (mejor para materiales sensibles) |

¿Aún no está seguro de qué método PVD es el adecuado para su aplicación? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en equipos y consumibles de laboratorio, proporcionando soluciones personalizadas para las necesidades de deposición de películas delgadas de su laboratorio. Ya necesite la deposición de alta velocidad de la evaporación o la calidad de película superior de la pulverización catódica, podemos guiarlo hacia el equipo óptimo para sus objetivos de investigación y producción.

Póngase en contacto con nuestro equipo hoy mismo para una consulta personalizada y descubra cómo KINTEK puede mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio