En esencia, la pulverización catódica y la evaporación son procesos fundamentalmente diferentes para crear películas delgadas. La pulverización catódica es un proceso físico de alta energía que utiliza el bombardeo de iones para arrancar átomos de un material fuente, mientras que la evaporación es un proceso térmico de baja energía que implica calentar un material en el vacío hasta que se vaporiza y se condensa sobre una superficie. Esta diferencia mecánica central dicta cada resultado importante, desde la calidad de la película hasta la velocidad de deposición.

La decisión entre la pulverización catódica y la evaporación es una compensación clásica de ingeniería. La pulverización catódica ofrece una adhesión y densidad de película superiores a costa de la velocidad, mientras que la evaporación ofrece tasas de deposición significativamente más altas pero produce películas con una adhesión más débil.

El Mecanismo Central: Físico vs. Térmico

Para comprender las diferencias prácticas, primero debe captar cómo cada método genera el material de recubrimiento. Estos dos enfoques, ambos formas de Deposición Física de Vapor (PVD), no podrían ser más distintos.

Pulverización Catódica (Sputtering): Un Proceso Basado en Colisiones

La pulverización catódica opera bajo el principio de transferencia de momento. En una cámara de vacío, iones de alta energía (típicamente de un gas inerte como el argón) se aceleran y colisionan con un material fuente, conocido como el "blanco" (target).

Este impacto energético expulsa físicamente, o "pulveriza", átomos individuales del blanco. Estos átomos viajan a través de la cámara y se depositan en el sustrato, formando una película delgada y densa.

Evaporación: Un Proceso de Vaporización Térmica

La evaporación es un concepto mucho más simple basado en el cambio de estado de la materia. El material fuente se coloca en una cámara de vacío y se calienta hasta que alcanza su temperatura de vaporización.

Esto crea un chorro de vapor robusto que asciende a través de la cámara y se condensa en el sustrato más frío. Este proceso es análogo a que el agua hierva en una olla y se condense en una tapa fría sostenida encima.

Diferencias Clave en las Propiedades de la Película

El mecanismo impacta directamente en las características finales de la película depositada. La energía de los átomos al llegar al sustrato es el factor más crítico.

Adhesión y Densidad de la Película

Los átomos pulverizados llegan al sustrato con energía cinética significativa. Esta alta energía les permite incrustarse ligeramente en la superficie del sustrato, creando un enlace mucho más fuerte y una estructura de película más densa.

Los átomos evaporados, al poseer solo energía térmica, aterrizan de manera más suave. Esto da como resultado una película menos densa con una adhesión comparativamente más débil al sustrato.

Tasa de Deposición y Velocidad

La evaporación es generalmente un proceso mucho más rápido. Al producir un chorro de vapor continuo y robusto, puede depositar material a una tasa significativamente mayor que la pulverización catódica.

La pulverización catódica expulsa átomos o pequeños grupos uno a la vez. Esto la convierte en un método de deposición más controlado pero inherentemente más lento.

Uniformidad y Calidad de la Película

La evaporación puede producir películas con una uniformidad de espesor superior en áreas grandes debido a la naturaleza de la nube de vapor que crea.

La pulverización catódica, aunque potencialmente con inclusiones de partículas menores, produce un efecto metálico más uniforme y realista con una microestructura más densa. Esto la hace ideal para aplicaciones donde la calidad intrínseca de la película es primordial.

Comprender las Compensaciones

Ningún método es universalmente mejor; la elección óptima depende completamente de los requisitos específicos de la aplicación.

Energía del Proceso y sus Consecuencias

La alta energía de la pulverización catódica es su mayor fortaleza (adhesión, densidad) y una debilidad potencial. Esta energía puede dañar sustratos sensibles, como ciertos plásticos o materiales orgánicos.

La naturaleza de baja energía de la evaporación la convierte en un proceso más suave, adecuado para sustratos delicados que no pueden soportar el bombardeo de iones inherente a la pulverización catódica.

Versatilidad de Color y Material

La pulverización catódica ofrece mayor versatilidad. Permite la deposición de aleaciones y compuestos complejos, y posibilita la modulación del color mediante el control del proceso sin post-procesamiento.

La evaporación generalmente se limita al color verdadero del material fuente. Lograr diferentes colores a menudo requiere pasos adicionales como la pintura en aerosol después de que la deposición se ha completado.

Escalabilidad y Automatización

Si bien la evaporación es rápida para ejecuciones individuales, la pulverización catódica a menudo se considera más escalable y adecuada para entornos de fabricación automatizados y de gran volumen debido a su estabilidad y control del proceso.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el método correcto requiere alinear su objetivo principal con las fortalezas inherentes de cada proceso.

- Si su enfoque principal es la durabilidad y adhesión de la película: La pulverización catódica es la opción superior debido a la deposición de alta energía que crea una película más densa y mejor adherida.

- Si su enfoque principal es la deposición de alta velocidad para materiales más simples: La evaporación térmica proporciona una solución mucho más rápida y, a menudo, más rentable, especialmente para recubrimientos de un solo material.

- Si su enfoque principal es recubrir sustratos delicados o lograr una excelente uniformidad de espesor: El proceso suave y de baja energía de la evaporación es a menudo la opción más segura y efectiva.

- Si su enfoque principal es recubrir aleaciones complejas o lograr efectos ópticos específicos: La pulverización catódica ofrece un control y una versatilidad mucho mayores sobre la composición y las propiedades de la película final.

Al comprender estos principios fundamentales, puede seleccionar con confianza el método de deposición que se alinee con precisión con sus requisitos de material, rendimiento y producción.

Tabla Resumen:

| Característica | Deposición por Pulverización Catódica | Deposición por Evaporación |

|---|---|---|

| Mecanismo Central | Transferencia de momento mediante bombardeo iónico | Vaporización térmica mediante calentamiento |

| Adhesión de la Película | Superior (alta energía cinética) | Más débil (baja energía térmica) |

| Densidad de la Película | Alta | Menor |

| Velocidad de Deposición | Más lenta, más controlada | Más rápida |

| Compatibilidad del Sustrato | Puede dañar materiales delicados | Suave, adecuado para sustratos delicados |

| Versatilidad del Material | Alta (aleaciones, compuestos, control de color) | Limitada (color verdadero del material) |

| Ideal para | Recubrimientos duraderos, aleaciones complejas, efectos ópticos | Deposición de alta velocidad, espesor uniforme, materiales delicados |

¿Aún no está seguro de qué método de deposición es el adecuado para su proyecto? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles ideales para todas sus necesidades de deposición de película delgada. Ya sea que requiera la adhesión superior de la pulverización catódica o la uniformidad de alta velocidad de la evaporación, podemos guiarlo hacia la solución perfecta para su laboratorio. ¡Contacte a nuestro equipo hoy mismo para discutir su aplicación específica y optimizar su proceso!

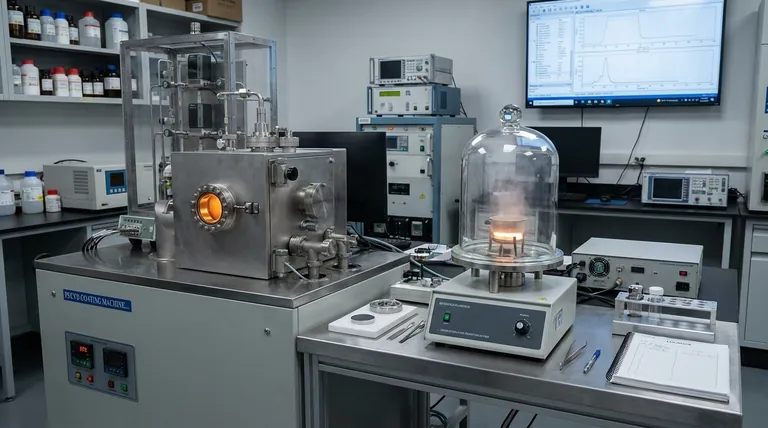

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato