En esencia, la diferencia entre los recubrimientos de película delgada y de película gruesa no es solo su grosor físico, sino el proceso fundamental utilizado para crearlos. Las películas delgadas se construyen átomo por átomo en vacío, lo que resulta en capas altamente precisas y puras. Las películas gruesas se imprimen utilizando una pasta o tinta a base de partículas, creando un recubrimiento menos preciso pero más robusto y rentable.

La elección es un clásico compromiso de ingeniería. La tecnología de película delgada ofrece una precisión y un rendimiento eléctrico inigualables para aplicaciones sensibles, mientras que la tecnología de película gruesa proporciona durabilidad y fabricación de bajo costo para componentes de gran volumen o alta potencia.

El Factor Determinante: Método de Deposición

La distinción principal entre película delgada y gruesa proviene de cómo se aplican a un sustrato. Esta diferencia fundamental en el proceso dicta casi todas las demás propiedades, desde la densidad y la pureza hasta el costo y el rendimiento.

Película Delgada: Construcción a Nivel Atómico

Las películas delgadas se crean utilizando procesos de deposición que ocurren en vacío. Estos métodos construyen la película capa por capa a escala molecular o atómica.

Los métodos más comunes son la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD). En estos procesos, el material se vaporiza y luego se condensa sobre el sustrato, formando una película extremadamente uniforme, densa y pura. Esta capa suele tener entre unos pocos nanómetros (nm) y unos pocos micrómetros (µm) de espesor.

Película Gruesa: Impresión Basada en Partículas

Las películas gruesas se aplican con mayor frecuencia mediante un proceso de serigrafía, similar a cómo se imprime un gráfico en una camiseta. Una "pasta" o "tinta" —una mezcla del material funcional (como un metal), un aglutinante de frita de vidrio y un disolvente orgánico— se empuja a través de una malla sobre el sustrato.

Luego, la pieza se cuece en un horno. El disolvente orgánico se quema y la frita de vidrio se funde para unir las partículas funcionales entre sí y al sustrato. La película resultante es mucho más gruesa (típicamente de 10 a 50 µm o más), más porosa y menos pura que una película delgada.

Diferencias Clave en Rendimiento y Propiedades

El método de deposición impacta directamente en las características finales del recubrimiento. Comprender estas diferencias es crucial para seleccionar la tecnología adecuada para su aplicación.

Precisión y Tolerancia

Las películas delgadas ofrecen una precisión excepcional. Debido a que se depositan átomo por átomo, su grosor es altamente controlable y las características se pueden modelar con fotolitografía para crear líneas extremadamente finas. Esto da como resultado componentes, como resistencias, con tolerancias muy ajustadas.

Las películas gruesas son inherentemente menos precisas. El proceso de serigrafía y la naturaleza basada en partículas de la pasta conducen a una mayor variación en el grosor y la definición de las líneas. Las tolerancias son más amplias y a menudo se requieren pasos de postprocesamiento como el recorte láser para lograr valores específicos.

Pureza y Densidad

Las películas delgadas son casi completamente densas y tienen una pureza muy alta. El ambiente de vacío previene la contaminación, lo que resulta en una película con propiedades muy cercanas al material a granel.

Las películas gruesas son porosas por naturaleza. El material aglutinante que mantiene unidas las partículas funcionales crea una estructura compuesta que es menos densa y cuyas propiedades son una combinación de todos los materiales de la pasta.

Rendimiento Eléctrico

Para aplicaciones electrónicas exigentes, la película delgada es superior. Su pureza y estructura uniforme conducen a un menor ruido eléctrico, un mejor rendimiento de alta frecuencia y un coeficiente de temperatura de resistencia (TCR) más estable.

Los componentes de película gruesa son caballos de batalla para la electrónica de uso general. Si bien su rendimiento es excelente para muchas aplicaciones, las impurezas y la estructura porosa dan como resultado un mayor ruido y menos estabilidad en comparación con sus contrapartes de película delgada.

Manejo de Potencia y Durabilidad

La mayor masa física de una película gruesa le permite manejar significativamente más potencia y disipar el calor de manera más efectiva. Estos recubrimientos son generalmente más robustos mecánicamente y resistentes al estrés ambiental y a las sobretensiones.

Las películas delgadas, al ser increíblemente delgadas, tienen una capacidad limitada de manejo de potencia y pueden ser más susceptibles al daño físico si no se protegen adecuadamente.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología es universalmente mejor; están optimizadas para diferentes objetivos. La ventaja y desventaja más significativa es entre el costo de fabricación y la precisión del rendimiento.

La Ecuación del Costo

La fabricación de película gruesa es un proceso relativamente simple y de alto rendimiento. La serigrafía es rápida, económica y altamente escalable, lo que la convierte en la opción dominante para componentes de producción masiva como resistencias de chip y circuitos integrados híbridos.

La deposición de película delgada requiere equipos de vacío sofisticados y es un proceso mucho más lento y por lotes. La inversión de capital y los costos operativos son significativamente más altos, reservando su uso para aplicaciones donde su rendimiento superior es una necesidad.

Entorno de Aplicación

Las películas gruesas sobresalen en entornos automotrices, industriales y de electrónica de potencia hostiles debido a su robustez inherente.

Las películas delgadas son el estándar en aplicaciones donde la precisión, la miniaturización y el rendimiento de alta frecuencia son críticos, como en telecomunicaciones, dispositivos médicos y sensores de alta precisión.

Tomando la Decisión Correcta para su Objetivo

El requisito principal de su aplicación debe guiar su decisión entre la tecnología de película delgada y de película gruesa.

- Si su enfoque principal es la electrónica o la óptica de alta precisión: Elija película delgada por su uniformidad superior, tolerancias ajustadas y excelentes propiedades eléctricas.

- Si su enfoque principal es la producción rentable y de gran volumen: Elija película gruesa por su bajo costo de fabricación y su proceso de serigrafía rápido y escalable.

- Si su enfoque principal es la durabilidad y el manejo de alta potencia: Elija película gruesa por su robustez física y su capacidad para disipar el calor y manejar cargas eléctricas más altas.

- Si su enfoque principal es la miniaturización y el rendimiento de alta frecuencia: Elija película delgada por su capacidad para crear características precisas y a pequeña escala con una integridad de señal excepcional.

En última instancia, seleccionar la tecnología de película correcta consiste en alinear las capacidades del proceso con sus objetivos de rendimiento específicos y sus limitaciones económicas.

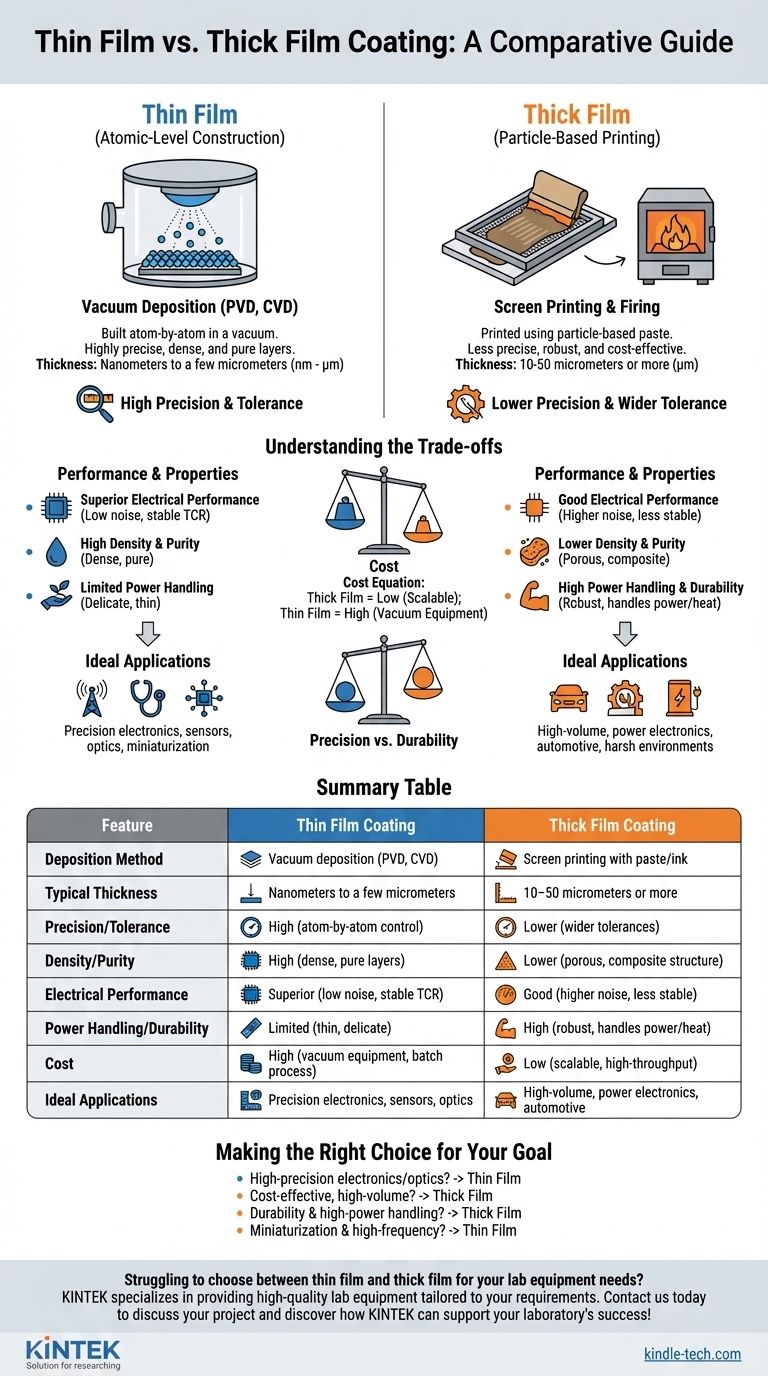

Tabla Resumen:

| Característica | Recubrimiento de Película Delgada | Recubrimiento de Película Gruesa |

|---|---|---|

| Método de Deposición | Deposición al vacío (PVD, CVD) | Serigrafía con pasta/tinta |

| Grosor Típico | Nanómetros a unos pocos micrómetros | 10–50 micrómetros o más |

| Precisión/Tolerancia | Alta (control átomo por átomo) | Menor (tolerancias más amplias) |

| Densidad/Pureza | Alta (capas densas y puras) | Menor (estructura porosa y compuesta) |

| Rendimiento Eléctrico | Superior (bajo ruido, TCR estable) | Bueno (mayor ruido, menos estable) |

| Manejo de Potencia/Durabilidad | Limitado (delgado, delicado) | Alto (robusto, maneja potencia/calor) |

| Costo | Alto (equipo de vacío, proceso por lotes) | Bajo (escalable, alto rendimiento) |

| Aplicaciones Ideales | Electrónica de precisión, sensores, óptica | Electrónica de potencia, automoción, alto volumen |

¿Le cuesta elegir entre película delgada y película gruesa para las necesidades de equipos de su laboratorio? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a sus requisitos específicos de recubrimiento. Ya sea que necesite la precisión de la deposición de película delgada o la durabilidad de los procesos de película gruesa, nuestros expertos pueden ayudarlo a seleccionar la solución adecuada para mejorar la eficiencia y el rendimiento de su laboratorio. Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles