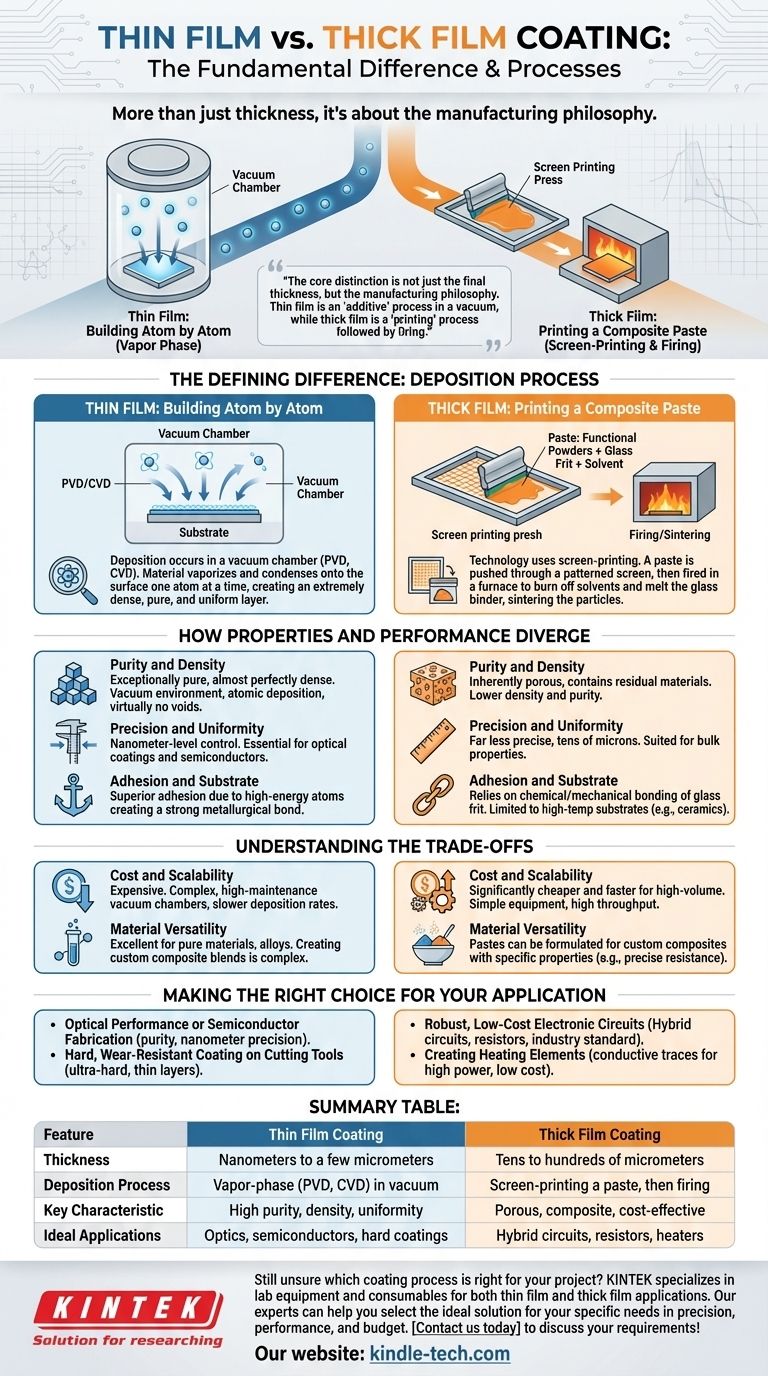

La diferencia fundamental entre el recubrimiento de película delgada y el de película gruesa radica en su espesor y, más importante aún, en el proceso utilizado para crearlos. Las películas delgadas suelen tener un espesor de nanómetros a unas pocas micras y se depositan átomo por átomo a partir de una fase de vapor. En contraste, las películas gruesas tienen un espesor de decenas a cientos de micras y se aplican como una pasta serigrafiable.

La distinción principal no es solo el espesor final, sino la filosofía de fabricación. La película delgada es un proceso "aditivo" que construye una capa sólida a partir de átomos individuales en el vacío, mientras que la película gruesa es un proceso de "impresión" que aplica una pasta similar a un líquido que luego se cuece para formar un sólido.

La diferencia definitoria: Proceso de Deposición

El método de aplicación dicta casi todas las características del recubrimiento final, desde su pureza y densidad hasta su costo y usos potenciales.

Película Delgada: Construyendo Átomo por Átomo

La deposición de película delgada ocurre en una cámara de vacío. Se utilizan procesos como la Deposición Física de Vapor (PVD) o la Deposición Química de Vapor (CVD).

En estos métodos, el material se vaporiza y luego se condensa sobre la superficie del sustrato un átomo o molécula a la vez. Esta construcción a nivel atómico crea una capa extremadamente densa, pura y uniforme.

Película Gruesa: Imprimiendo una Pasta Compuesta

La tecnología de película gruesa utiliza un proceso similar a la serigrafía. Una "tinta" o pasta especial, que es una mezcla de polvos funcionales, un aglutinante de frita de vidrio y un disolvente orgánico, se empuja a través de una pantalla estampada sobre un sustrato.

Después de la impresión, la pieza se calienta en un horno. Este proceso de cocción quema el disolvente orgánico y funde el aglutinante de vidrio, que sinteriza las partículas funcionales para formar una película sólida y cohesiva.

Cómo Divergen las Propiedades y el Rendimiento

La drástica diferencia en los métodos de deposición conduce a recubrimientos con características fundamentalmente diferentes.

Pureza y Densidad

Las películas delgadas son excepcionalmente puras y casi perfectamente densas. El ambiente de vacío previene la contaminación, y el proceso de deposición atómica no deja prácticamente ningún vacío en la estructura de la película.

Las películas gruesas son inherentemente porosas y contienen materiales residuales del aglutinante de vidrio. Esta menor densidad y pureza pueden afectar el rendimiento eléctrico y mecánico en comparación con una película delgada del mismo material base.

Precisión y Uniformidad

Los procesos de película delgada ofrecen un control a nivel nanométrico sobre el espesor. Esta precisión es esencial para aplicaciones como recubrimientos ópticos y dispositivos semiconductores, donde incluso pequeñas variaciones pueden alterar el rendimiento.

El espesor de la película gruesa es mucho menos preciso y se mide típicamente en decenas de micras. Es más adecuado para aplicaciones donde las propiedades a granel son más importantes que la precisión microscópica.

Adhesión y Sustrato

Las películas delgadas a menudo exhiben una adhesión superior porque los átomos de alta energía se incrustan en la superficie del sustrato, creando un fuerte enlace metalúrgico.

La adhesión de la película gruesa depende de la unión química y mecánica de la frita de vidrio al sustrato durante el ciclo de cocción. Aunque esta unión es muy robusta, generalmente se limita a sustratos que pueden soportar altas temperaturas de cocción, como las cerámicas.

Comprendiendo las Ventajas y Desventajas

Elegir entre estas tecnologías es una compensación clásica de ingeniería entre rendimiento, complejidad y costo.

Costo y Escalabilidad

El procesamiento de película gruesa es significativamente más barato y rápido para la fabricación de alto volumen. El equipo de serigrafía es relativamente simple, opera a presión atmosférica y tiene un rendimiento muy alto.

La deposición de película delgada es costosa. Requiere cámaras de vacío complejas y de alto mantenimiento, y las tasas de deposición son mucho más lentas, lo que la convierte en un proceso más costoso y que consume más tiempo.

Versatilidad del Material

Las pastas de película gruesa pueden formularse mezclando varios polvos para crear compuestos personalizados con propiedades eléctricas o mecánicas específicas, como un valor de resistencia preciso.

Los métodos de película delgada son excelentes para depositar materiales puros, aleaciones y ciertos compuestos. Sin embargo, crear mezclas compuestas personalizadas es significativamente más complejo que simplemente mezclar una pasta.

Tomando la Decisión Correcta para su Aplicación

Su decisión debe estar impulsada por el requisito de rendimiento principal de su componente.

- Si su enfoque principal es el rendimiento óptico o la fabricación de semiconductores: La película delgada es la única opción debido a su pureza, uniformidad y precisión a escala nanométrica requeridas.

- Si su enfoque principal es crear circuitos electrónicos robustos y de bajo costo (como circuitos híbridos o resistencias): La película gruesa es el estándar de la industria por su rentabilidad y escalabilidad.

- Si su enfoque principal es un recubrimiento duro y resistente al desgaste en herramientas de corte: Los procesos de película delgada como PVD se utilizan para crear capas ultraduras y delgadas (por ejemplo, nitruro de titanio) que no alteran las dimensiones de la herramienta.

- Si su enfoque principal es crear elementos calefactores en un sustrato cerámico o de vidrio: La película gruesa es la opción ideal para imprimir trazas conductoras que pueden manejar alta potencia a bajo costo.

En última instancia, comprender el proceso central —construir a partir de vapor versus imprimir una pasta— le permite seleccionar la tecnología que se alinea perfectamente con los objetivos de su proyecto.

Tabla Resumen:

| Característica | Recubrimiento de Película Delgada | Recubrimiento de Película Gruesa |

|---|---|---|

| Espesor | Nanómetros a unas pocas micras | Decenas a cientos de micras |

| Proceso de Deposición | Fase de vapor (PVD, CVD) en vacío | Serigrafía de una pasta, luego cocción |

| Característica Clave | Alta pureza, densidad, uniformidad | Poroso, compuesto, rentable |

| Aplicaciones Ideales | Óptica, semiconductores, recubrimientos duros | Circuitos híbridos, resistencias, calentadores |

¿Aún no está seguro de qué proceso de recubrimiento es el adecuado para su proyecto? KINTEK se especializa en equipos de laboratorio y consumibles para aplicaciones de película delgada y película gruesa. Nuestros expertos pueden ayudarle a seleccionar la solución ideal para sus necesidades específicas en precisión, rendimiento y presupuesto. ¡Contáctenos hoy para discutir sus requisitos!

Guía Visual

Productos relacionados

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre la deposición física y la deposición química? Elija la tecnología de película delgada adecuada

- ¿Qué es la construcción y el funcionamiento de la deposición química de vapor? Una guía para la fabricación de películas delgadas de alta pureza

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Qué es la deposición química de vapor en un horno CVD? Una guía para el crecimiento de películas delgadas de alta pureza

- ¿Cuál es el aparato de deposición química de vapor? Los componentes esenciales para la deposición de películas delgadas