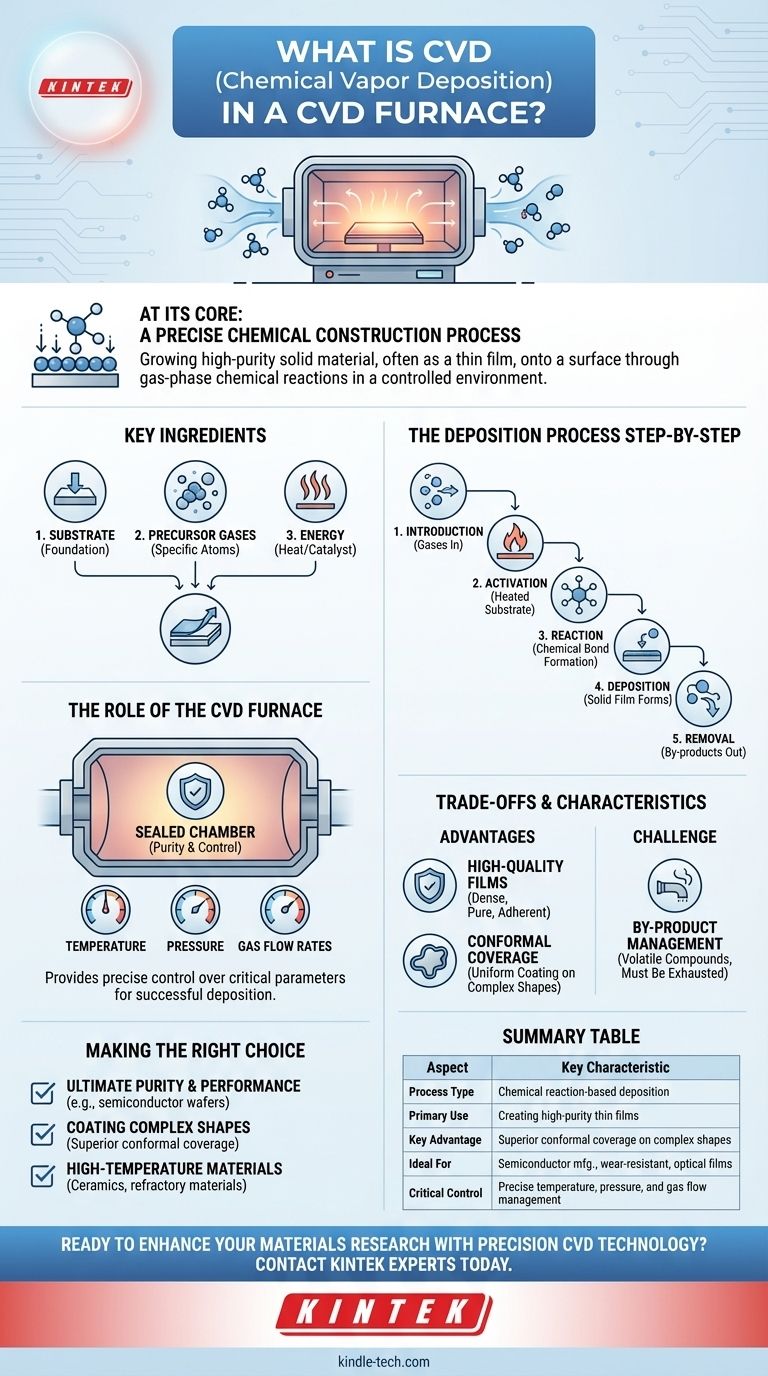

En esencia, la deposición química de vapor (CVD) es un proceso sofisticado para "crecer" un material sólido de alta pureza, a menudo como una película delgada, sobre una superficie. Dentro de un horno CVD especializado, se introducen y calientan gases precursores volátiles, lo que provoca que sufran una reacción química o descomposición que deposita una capa sólida sobre un objeto objetivo, conocido como sustrato. Este método esencialmente construye nuevos materiales molécula por molécula.

La deposición química de vapor debe entenderse no como una técnica de recubrimiento simple, sino como un proceso de construcción química preciso. Aprovecha las reacciones en fase gaseosa en un entorno altamente controlado para crear materiales sólidos superiores y de alto rendimiento directamente sobre la superficie de un sustrato.

Cómo funciona fundamentalmente la CVD

Para comprender el proceso, es mejor desglosarlo en sus componentes esenciales y secuencia de eventos. Toda la operación es una reacción química cuidadosamente coreografiada a nivel microscópico.

Los ingredientes clave

El proceso CVD requiere tres componentes principales:

- El sustrato: Este es el material base u objeto que recibirá la nueva película. Actúa como la base sobre la cual se cultiva el material sólido.

- Gases precursores: Son compuestos químicos volátiles en estado gaseoso o de vapor. Contienen los átomos específicos (por ejemplo, silicio, carbono, titanio) necesarios para crear la película sólida deseada.

- Energía: Típicamente en forma de calor del horno, esta energía es el catalizador. Proporciona la energía de activación necesaria para romper los enlaces químicos en los gases precursores e impulsar la reacción de deposición.

El proceso de deposición paso a paso

El proceso dentro del horno CVD sigue una secuencia clara:

- Introducción: Uno o más gases precursores se introducen en la cámara de reacción del horno, que a menudo se mantiene al vacío.

- Activación: El sustrato se calienta a una temperatura de reacción precisa, lo que a su vez calienta los gases precursores que fluyen sobre su superficie.

- Reacción: El calor desencadena una reacción química. Los gases precursores se descomponen (se rompen) o reaccionan con otros gases cerca del sustrato caliente.

- Deposición: Como resultado de esta reacción, se forma un nuevo material sólido que se une químicamente a la superficie del sustrato, creando una película delgada densa y uniforme.

- Eliminación: La reacción también crea subproductos volátiles (gases residuales), que se eliminan continuamente de la cámara mediante un flujo de gas o un sistema de vacío.

Por qué una reacción "química" es crucial

El término "química" es clave. Esto no es simplemente condensación, donde un gas se convierte en líquido o sólido. La CVD implica la creación de un material sólido completamente nuevo a través de la formación de enlaces químicos, lo que resulta en una película que se adhiere fuertemente al sustrato.

El papel del horno CVD

El horno es mucho más que un simple horno; es el entorno autónomo donde se gestiona todo el proceso. Su función principal es proporcionar un control preciso sobre las condiciones necesarias para una deposición exitosa.

Más que solo calor

Si bien proporcionar calor uniforme y estable es la tarea más obvia del horno, también sirve como cámara de reacción sellada. Esta contención es fundamental para mantener la pureza y controlar el entorno químico.

Control de parámetros críticos

Para lograr una película de alta calidad, el sistema del horno debe gestionar meticulosamente varias variables:

- Temperatura: Determina la velocidad y el tipo de reacción química.

- Presión: El nivel de vacío afecta la pureza del ambiente y la trayectoria de las moléculas de gas.

- Tasas de flujo de gas: Controla con precisión el suministro de gases precursores, influyendo directamente en la composición y la velocidad de crecimiento de la película.

Comprender las ventajas y desventajas

Como cualquier proceso de fabricación avanzado, la CVD tiene ventajas distintas y desafíos inherentes que la hacen adecuada para aplicaciones específicas.

Ventaja principal: películas de alta calidad

La CVD es reconocida por producir materiales de una calidad excepcionalmente alta. Las películas suelen ser muy densas, puras y tienen una excelente adhesión al sustrato, lo que las hace ideales para aplicaciones de alto rendimiento.

El desafío de los subproductos

Debido a que la CVD es una reacción química, siempre produce subproductos. Estos compuestos volátiles pueden ser corrosivos, tóxicos o inflamables, y deben gestionarse y evacuarse de forma segura del sistema.

Cobertura conforme

Una ventaja significativa de la CVD es su capacidad para recubrir uniformemente formas tridimensionales complejas. Dado que el precursor es un gas, puede penetrar en pequeñas cavidades y recubrir todas las superficies expuestas de manera uniforme, una hazaña difícil para los métodos de deposición en línea de visión.

Tomar la decisión correcta para su objetivo

La selección de CVD es una decisión basada en las propiedades requeridas del material final.

- Si su enfoque principal es la máxima pureza y rendimiento: La CVD es la opción principal para aplicaciones como la fabricación de obleas semiconductoras, recubrimientos ópticos y capas resistentes al desgaste donde la integridad del material es primordial.

- Si su enfoque principal es recubrir formas complejas o intrincadas: La naturaleza gaseosa de la CVD proporciona una cobertura conforme superior, asegurando un espesor de película uniforme incluso en superficies no planas.

- Si su enfoque principal son los materiales de alta temperatura: La CVD se usa comúnmente para crear cerámicas y otros materiales refractarios que pueden soportar entornos térmicos extremos.

En última instancia, la deposición química de vapor proporciona un método potente para construir materiales desde cero, lo que permite la creación de películas avanzadas que a menudo son imposibles de lograr por otros medios.

Tabla resumen:

| Aspecto | Característica clave |

|---|---|

| Tipo de proceso | Deposición basada en reacción química |

| Uso principal | Creación de películas delgadas de alta pureza |

| Ventaja clave | Cobertura conforme superior en formas complejas |

| Ideal para | Fabricación de semiconductores, recubrimientos resistentes al desgaste, películas ópticas |

| Control crítico | Gestión precisa de temperatura, presión y flujo de gas |

¿Listo para mejorar su investigación de materiales con tecnología CVD de precisión? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para las necesidades de laboratorio. Nuestros hornos CVD ofrecen el control exacto y la fiabilidad necesarios para la deposición de películas delgadas de alta pureza. Contacte hoy mismo a nuestros expertos para discutir cómo nuestras soluciones pueden acelerar sus proyectos innovadores en el desarrollo de semiconductores, recubrimientos avanzados y ciencia de materiales.

Guía Visual

Productos relacionados

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Qué es la construcción y el funcionamiento de la deposición química de vapor? Una guía para la fabricación de películas delgadas de alta pureza

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cuál es el aparato de deposición química de vapor? Los componentes esenciales para la deposición de películas delgadas

- ¿Cuál es el método CVD para los diamantes sintéticos? Cultivar diamantes de laboratorio a partir de gas con precisión

- ¿Valen la pena los diamantes CVD? Desbloquea valor brillante y claridad ética