En esencia, la deposición al vacío es una familia de procesos utilizados para aplicar recubrimientos de material extremadamente delgados y de alto rendimiento sobre un objeto, conocido como sustrato. Todos estos procesos tienen lugar dentro de una cámara de vacío, que es la clave de su funcionamiento. Esta tecnología es fundamental para la fabricación de una amplia gama de productos modernos, desde los recubrimientos antirreflectantes de sus gafas hasta las complejas capas dentro de un chip informático.

El propósito esencial de la deposición al vacío no es solo recubrir una superficie, sino hacerlo con precisión a nivel atómico. Al eliminar el aire y otros gases, un vacío crea un entorno controlado y libre de contaminación, lo que permite que el material de recubrimiento vaporizado viaje sin impedimentos desde su fuente hasta el sustrato.

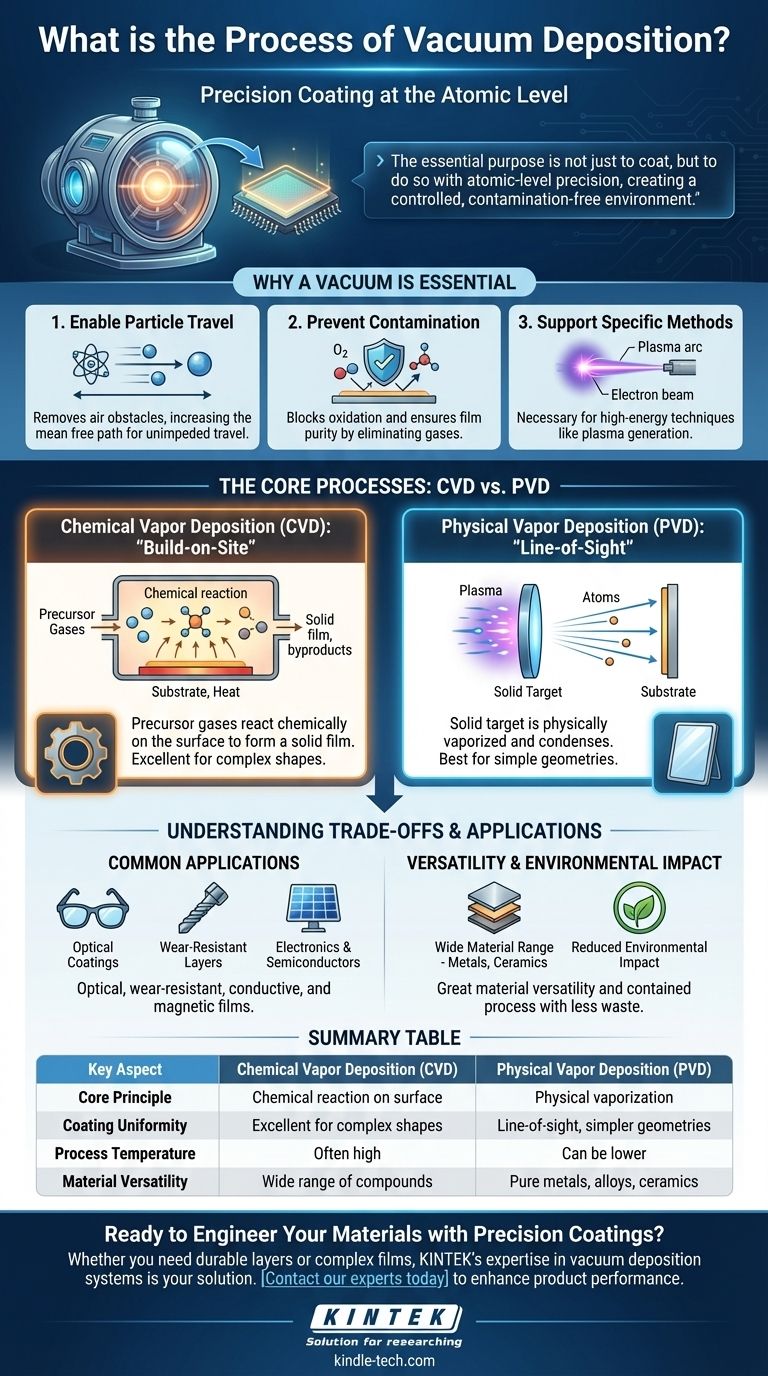

Por qué el vacío es esencial

El vacío en sí no es solo un espacio vacío; es una herramienta activa que posibilita todo el proceso. Sin él, depositar películas delgadas de alta calidad sería imposible por tres razones principales.

Para permitir el viaje de las partículas

A presión atmosférica normal, los átomos o moléculas vaporizados del material de recubrimiento chocarían con las moléculas de aire miles de millones de veces por segundo.

Su distancia media de viaje, conocida como trayectoria libre media, sería inferior a un milímetro. Un vacío elimina estos obstáculos, permitiendo que las partículas de recubrimiento viajen en línea recta directamente hacia el sustrato.

Para prevenir la contaminación y la oxidación

Muchos materiales, especialmente cuando se calientan hasta un estado de vapor, reaccionarán instantáneamente con el oxígeno y otros gases del aire.

Esta oxidación y contaminación arruinarían la pureza química y el rendimiento del recubrimiento final. El vacío asegura que la película que se deposita esté compuesta solo por el material deseado.

Para soportar métodos de deposición específicos

Muchas de las técnicas de alta energía utilizadas para vaporizar el material fuente solo pueden funcionar en un vacío. Estas condiciones son necesarias para generar y controlar los plasmas o haces de electrones requeridos para ciertos procesos.

Los procesos centrales: Físicos frente a Químicos

Aunque existen muchas técnicas específicas, generalmente se dividen en dos categorías principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

Deposición Química de Vapor (CVD): El método de "Construcción in situ"

En la CVD, el sustrato se coloca en la cámara de vacío y se expone a uno o más gases precursores volátiles. Estos gases no son el material de recubrimiento final en sí, sino los ingredientes químicos.

Luego se induce una reacción química en la superficie del sustrato, a menudo mediante alta temperatura. Esta reacción descompone los gases y forma una película sólida sobre el sustrato, y los subproductos sobrantes se eliminan por bombeo. El proceso implica una secuencia de pasos que incluyen el transporte de gas, la adsorción en la superficie, la reacción química y el crecimiento de la película.

Deposición Física de Vapor (PVD): El método de "Línea de visión"

En la PVD, el material de recubrimiento comienza como un sólido. Este "blanco" sólido se transforma físicamente en un vapor, que luego viaja a través del vacío y se condensa en el sustrato, formando la película. No hay reacción química en la superficie.

Un método PVD común es el pulverizado catódico (sputtering). En este proceso, un plasma iónico de alta energía bombardea el blanco sólido, arrancando físicamente átomos de su superficie. Estos átomos "pulverizados" vuelan a través de la cámara y se depositan en el sustrato. El proceso industrial típico implica preparar el vacío, limpiar el sustrato, realizar el recubrimiento y devolver la cámara a condiciones ambientales.

Comprensión de las compensaciones y aplicaciones

La elección entre diferentes métodos de deposición al vacío depende completamente de las propiedades deseadas del recubrimiento final y de la naturaleza del material del sustrato.

Aplicaciones comunes

La precisión de la deposición al vacío la hace indispensable en numerosas industrias. Se utiliza para recubrimientos ópticos y de espejos, capas resistentes al desgaste en herramientas de corte, barreras protectoras contra la corrosión y acabados decorativos.

En electrónica, es fundamental para crear las películas conductoras eléctricas, las capas semiconductoras y las películas magnéticas utilizadas en todo, desde células solares hasta discos duros.

Versatilidad e impacto ambiental

En comparación con los métodos tradicionales de recubrimiento químico húmedo, como la galvanoplastia, la deposición al vacío ofrece una inmensa versatilidad en los materiales que se pueden depositar, incluidos metales, aleaciones, cerámicas y compuestos.

Además, estos procesos tienen un impacto ambiental muy reducido. Se contienen dentro de una cámara sellada y utilizan cantidades muy pequeñas de material, produciendo muchos menos residuos peligrosos.

Tomar la decisión correcta para su objetivo

Seleccionar un proceso de deposición requiere equilibrar los requisitos del material, la geometría del componente y el costo.

- Si su enfoque principal es crear un recubrimiento altamente uniforme en formas complejas y no planas: La CVD es a menudo la opción superior porque los gases precursores pueden fluir y reaccionar en todas las superficies expuestas.

- Si su enfoque principal es depositar una amplia gama de metales puros, aleaciones o compuestos a temperaturas más bajas: Los métodos PVD como el pulverizado catódico ofrecen una versatilidad inigualable y son menos propensos a dañar los sustratos sensibles al calor.

- Si su enfoque principal es la durabilidad y la dureza: Tanto la PVD como la CVD pueden producir recubrimientos excepcionalmente duros y resistentes al desgaste, y la elección específica depende del material y la aplicación.

En última instancia, la deposición al vacío proporciona un potente conjunto de herramientas para diseñar las superficies de los materiales con precisión atómica.

Tabla de resumen:

| Aspecto clave | Deposición Química de Vapor (CVD) | Deposición Física de Vapor (PVD) |

|---|---|---|

| Principio central | Reacción química en la superficie del sustrato | Vaporización física de un blanco sólido |

| Uniformidad del recubrimiento | Excelente para formas complejas y no planas | Línea de visión, mejor para geometrías más simples |

| Aplicaciones típicas | Capas semiconductoras, recubrimientos resistentes al desgaste | Recubrimientos ópticos, acabados decorativos |

| Temperatura del proceso | A menudo alta temperatura | Puede ser a temperatura más baja |

| Versatilidad del material | Amplia gama de compuestos | Metales puros, aleaciones, cerámicas |

¿Listo para diseñar sus materiales con recubrimientos de precisión?

Ya sea que necesite capas duraderas y resistentes al desgaste para herramientas de corte, películas semiconductoras complejas para electrónica o recubrimientos ópticos de alto rendimiento, la experiencia de KINTEK en sistemas de deposición al vacío es su solución. Nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus objetivos específicos de investigación y producción.

Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de deposición al vacío pueden mejorar el rendimiento y la eficiencia de su producto.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación