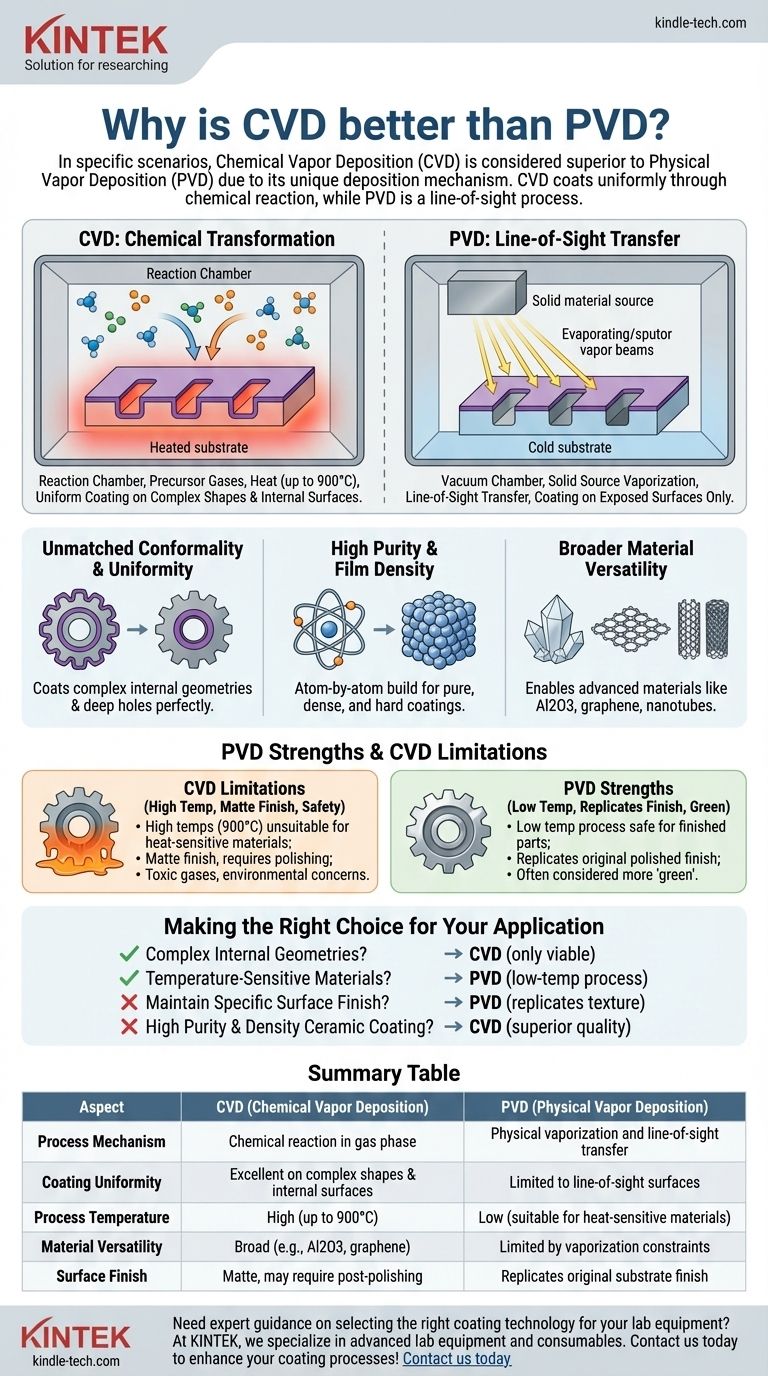

En escenarios específicos, la Deposición Química de Vapor (CVD) se considera superior a la Deposición Física de Vapor (PVD) debido a su mecanismo de deposición único. A diferencia de la PVD, que es un proceso de línea de visión, la CVD utiliza una reacción química para depositar una película. Esta diferencia fundamental le permite recubrir uniformemente formas complejas y superficies internas que son imposibles de alcanzar con PVD, al tiempo que crea recubrimientos excepcionalmente puros y densos a partir de una amplia gama de materiales.

La pregunta no es si la CVD es universalmente 'mejor' que la PVD, sino qué proceso se adapta fundamentalmente a su material, geometría y objetivos de rendimiento. La fuerza de la CVD radica en su capacidad para recubrir todo lo que toca a través de una reacción química, mientras que la PVD sobresale en aplicaciones de baja temperatura en superficies de línea de visión.

La Diferencia Fundamental: Química vs. Física

Para entender por qué se elige un método sobre el otro, primero debe comprender cómo operan. Sus nombres describen sus procesos centrales perfectamente.

Cómo funciona la CVD: Una Transformación Química

La Deposición Química de Vapor implica la introducción de gases precursores volátiles en una cámara de reacción que contiene la pieza a recubrir, conocida como el sustrato.

El sustrato se calienta a una temperatura muy alta (a menudo hasta 900°C), lo que desencadena una reacción química en los gases. Esta reacción hace que se forme un nuevo material sólido y se deposite como una película delgada y uniforme en la superficie del sustrato calentado.

Cómo funciona la PVD: Una Transferencia por Línea de Visión

La Deposición Física de Vapor, en contraste, funciona transformando físicamente un material de recubrimiento sólido en un vapor. Esto se hace típicamente a través de procesos como la pulverización catódica o la evaporación en una cámara de vacío.

Este vapor luego viaja en línea recta —como un rayo de luz— y se condensa sobre el sustrato, formando el recubrimiento. Cualquier superficie que no esté en la línea de visión directa de la fuente de vapor no será recubierta.

Ventajas Clave del Proceso CVD

La naturaleza química de la CVD le otorga ventajas distintivas en ciertas aplicaciones.

Conformabilidad y Uniformidad Inigualables

Debido a que los gases precursores rodean todo el componente, la reacción química y la posterior deposición ocurren en cada superficie expuesta. Esto significa que la CVD puede crear un recubrimiento perfectamente uniforme dentro de orificios profundos, alrededor de esquinas afiladas y en geometrías altamente complejas.

La PVD, al ser de línea de visión, no puede lograr esto. Es muy parecido a intentar pintar con spray el interior de un tubo largo y estrecho: solo la entrada quedará recubierta.

Alta Pureza y Densidad de la Película

El proceso CVD construye la capa de recubrimiento átomo por átomo a través de una reacción química controlada. Esto da como resultado películas excepcionalmente puras, densas y de grano fino.

Estas características a menudo conducen a una dureza y resistencia al desgaste superiores en comparación con los recubrimientos fabricados mediante otros métodos.

Mayor Versatilidad de Materiales

La CVD puede crear recubrimientos a partir de elementos que son muy difíciles de evaporar o pulverizar con PVD. Por ejemplo, la creación de recubrimientos de óxido de aluminio (Al2O3) de alto rendimiento, conocidos por su increíble dureza y estabilidad, es una fortaleza clásica del proceso CVD.

También se puede utilizar para producir materiales avanzados como láminas de grafeno a gran escala y matrices de nanotubos de carbono, que no son factibles con PVD.

Comprendiendo las Compensaciones: Por qué la CVD no siempre es la respuesta

Las fortalezas de la CVD vienen con limitaciones significativas que hacen que la PVD sea la mejor, o la única, opción en muchas aplicaciones industriales comunes.

Altas Temperaturas de Proceso

El principal inconveniente de la CVD es el calor extremo requerido. Temperaturas de 900°C arruinarán el temple de los aceros tratados térmicamente y son demasiado altas para muchos otros metales, aleaciones y plásticos. Este único factor descalifica la CVD para una vasta gama de aplicaciones.

La PVD, por el contrario, opera a temperaturas mucho más bajas, lo que la hace segura para recubrir piezas terminadas y sensibles al calor sin alterar sus propiedades materiales subyacentes.

Alteraciones del Acabado Superficial

El proceso CVD típicamente resulta en un acabado superficial mate y no reflectante. Si una pieza requiere una apariencia pulida o decorativa, debe someterse a un paso de pulido secundario después del recubrimiento.

La PVD tiene la clara ventaja de replicar el acabado superficial original del sustrato. Una pieza que entra pulida en la cámara de PVD saldrá con un recubrimiento pulido y de color.

Preocupaciones Ambientales y de Seguridad

Los gases precursores utilizados en muchos procesos CVD pueden ser tóxicos, corrosivos o inflamables, lo que requiere sistemas especializados de manejo y gestión de gases de escape. La PVD a menudo se considera un proceso "verde" más respetuoso con el medio ambiente.

Tomando la Decisión Correcta para su Aplicación

Elegir entre CVD y PVD requiere un análisis claro de las limitaciones y objetivos específicos de su proyecto.

- Si su enfoque principal es recubrir geometrías internas complejas o superficies que no están en la línea de visión: la CVD es la única tecnología viable para lograr una película uniforme.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura (como acero para herramientas endurecido o aluminio): la PVD es la elección clara y necesaria debido a su proceso de baja temperatura.

- Si su enfoque principal es mantener un acabado superficial específico (por ejemplo, pulido o decorativo): la PVD es superior, ya que replica directamente la textura original de la pieza.

- Si su enfoque principal es crear un recubrimiento cerámico altamente puro y denso como Al2O3: la CVD a menudo proporciona una película de mayor calidad y más estable.

En última instancia, la selección de la tecnología de recubrimiento adecuada depende de una clara comprensión de las limitaciones de su material y la aplicación final de su componente.

Tabla Resumen:

| Aspecto | CVD (Deposición Química de Vapor) | PVD (Deposición Física de Vapor) |

|---|---|---|

| Mecanismo del Proceso | Reacción química en fase gaseosa | Vaporización física y transferencia por línea de visión |

| Uniformidad del Recubrimiento | Excelente en formas complejas y superficies internas | Limitado a superficies de línea de visión |

| Temperatura del Proceso | Alta (hasta 900°C) | Baja (adecuada para materiales sensibles al calor) |

| Versatilidad de Materiales | Amplia (ej. Al2O3, grafeno) | Limitada por restricciones de vaporización |

| Acabado Superficial | Mate, puede requerir post-pulido | Replica el acabado original del sustrato |

¿Necesita orientación experta para seleccionar la tecnología de recubrimiento adecuada para su equipo de laboratorio? En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados adaptados a sus necesidades específicas de investigación y producción. Ya sea que trabaje con geometrías complejas o materiales sensibles a la temperatura, nuestro equipo puede ayudarle a elegir la solución óptima para un rendimiento superior. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus procesos de recubrimiento.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor