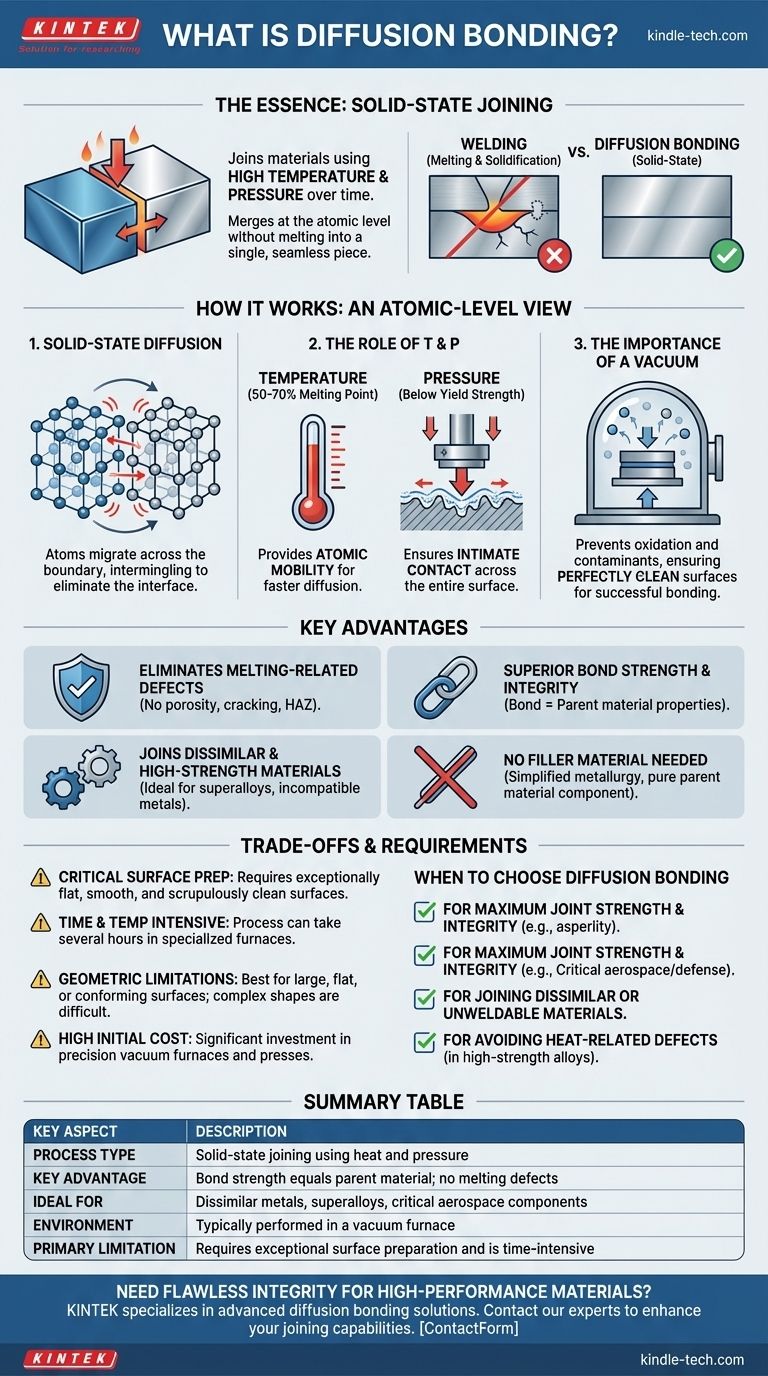

En esencia, la unión por difusión es un proceso de unión en estado sólido que fusiona materiales aplicando alta temperatura y presión durante un tiempo determinado. A diferencia de la soldadura, este método une componentes sin fundirlos nunca, lo que provoca que los átomos de cada superficie se mezclen y formen una sola pieza sin juntas. Esto elimina los defectos asociados con la fusión y la solidificación.

El verdadero valor de la unión por difusión no es solo unir piezas; es crear una unión indistinguible del material base en sí. Esto la convierte en la solución definitiva para aplicaciones de alto riesgo que involucran materiales que de otro modo serían imposibles de unir con métodos convencionales.

Cómo funciona la unión por difusión: una vista a nivel atómico

Para comprender por qué este proceso es tan efectivo, debe pensar a nivel atómico. El objetivo es hacer que dos piezas de metal separadas crean que son, y siempre han sido, un único bloque continuo.

El principio central: la difusión en estado sólido

Los átomos en un material sólido no son estáticos; vibran en su lugar. A medida que aumenta la temperatura, esta vibración se vuelve más enérgica.

La unión por difusión aprovecha esta energía. Fuerza a dos superficies prístinas a juntarse, y con suficiente calor, los átomos de una superficie comienzan a migrar a través del límite hacia la estructura cristalina de la otra pieza. Con el tiempo, este intercambio atómico elimina por completo la interfaz original.

El papel de la temperatura y la presión

La temperatura proporciona la movilidad atómica necesaria para que ocurra la difusión. Cuanto mayor sea la temperatura (típicamente entre el 50 y el 70% del punto de fusión del material), más rápido podrán moverse los átomos y más rápido se formará la unión.

La presión proporciona el contacto íntimo. Ninguna superficie es perfectamente plana. Se aplica presión para deformar estos picos y valles microscópicos (asperezas), asegurando que las dos superficies hagan contacto completo para que la difusión atómica pueda ocurrir a través de toda la interfaz. Fundamentalmente, esta presión se mantiene muy por debajo del límite elástico del material, evitando cualquier cambio en la forma general de la pieza.

La importancia del vacío

La mayoría de las uniones por difusión de alta integridad se realizan en el vacío. Un ambiente de vacío es fundamental porque evita la oxidación superficial a temperaturas elevadas.

Los óxidos y otros contaminantes superficiales actúan como una barrera que bloquea físicamente la migración de los átomos a través de la interfaz. Al eliminar el aire, un horno de vacío garantiza que las superficies metálicas permanezcan perfectamente limpias, lo cual es innegociable para una unión exitosa.

Ventajas clave sobre la unión tradicional

La unión por difusión se elige cuando las limitaciones de otros métodos, como la soldadura o el braseado, son inaceptables.

Eliminación de defectos relacionados con la fusión

Debido a que no se produce fusión, la unión por difusión evita por completo defectos comunes de soldadura como la porosidad (burbujas de gas), el agrietamiento por solidificación y la distorsión. Tampoco crea una zona afectada por el calor (ZAC) significativa, que es un área de metal debilitada junto a una soldadura.

Resistencia e integridad de la unión superiores

La unión resultante no es una capa separada de material; es una continuación de la propia estructura de grano de los metales base. Una unión por difusión ejecutada correctamente puede exhibir las mismas propiedades mecánicas, térmicas y eléctricas que el material base en sí.

Unión de materiales disímiles y de alta resistencia

Este proceso es una solución principal para unir materiales que son metalúrgicamente incompatibles para la soldadura por fusión. También es excepcionalmente eficaz para superaleaciones de alta resistencia y metales refractarios (como tungsteno y molibdeno) que se dañan fácilmente por el calor intenso y localizado de la soldadura.

No requiere material de aporte

La soldadura tradicional a menudo requiere una varilla de aporte, y el braseado requiere un metal de aporte que se funda a una temperatura más baja. La unión por difusión no utiliza aporte, lo que simplifica la metalurgia y garantiza que el componente final conste únicamente de los materiales base previstos.

Comprensión de las compensaciones y requisitos

Aunque es potente, la unión por difusión no es una solución universal. Su precisión conlleva demandas específicas.

La necesidad crítica de preparación de la superficie

El proceso es muy intolerante a las imperfecciones superficiales. Las superficies de contacto deben mecanizarse para que sean excepcionalmente planas y lisas, y deben limpiarse meticulosamente para eliminar cualquier aceite, óxido o contaminante antes de la unión.

Un proceso intensivo en tiempo y temperatura

La difusión no es un evento instantáneo. Un ciclo de unión típico dentro de un horno de vacío o prensa caliente especializada puede tardar varias horas en completarse, lo que lo hace mucho más lento que la soldadura convencional.

Limitaciones geométricas y de tamaño

El método funciona mejor para piezas con superficies de contacto grandes, planas o conformes donde se puede aplicar una presión uniforme. Las geometrías complejas y no planas pueden ser muy difíciles o imposibles de unir eficazmente. Sin embargo, el proceso es adecuado para piezas de trabajo muy grandes si el equipo puede manejarlas.

Alto costo inicial

El equipo especializado requerido —hornos de vacío de precisión y prensas hidráulicas— representa una inversión de capital significativa. Esto a menudo posiciona la unión por difusión como una solución para componentes de alto valor donde el rendimiento justifica el costo.

Cuándo elegir la unión por difusión

Su elección depende totalmente de los requisitos técnicos y las limitaciones de su proyecto.

- Si su enfoque principal es la máxima resistencia e integridad de la unión: Elija la unión por difusión cuando la unión deba ser tan fuerte y confiable como el material base, especialmente para componentes críticos aeroespaciales o de defensa.

- Si su enfoque principal es unir materiales disímiles o no soldables: Este es el método principal para crear uniones fuertes y herméticas entre metales que son incompatibles con la soldadura por fusión.

- Si su enfoque principal es evitar defectos relacionados con el calor: Seleccione la unión por difusión para eliminar problemas como la porosidad, el agrietamiento y las zonas debilitadas que son comunes al soldar aleaciones de alta resistencia.

- Si su enfoque principal es la velocidad y el bajo costo para uniones simples: La soldadura o el braseado convencionales son una opción mucho más práctica y económica para aplicaciones no críticas que utilizan materiales estándar.

En última instancia, la unión por difusión le permite crear componentes que son imposibles de fabricar por cualquier otro medio.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Unión en estado sólido mediante calor y presión |

| Ventaja clave | La resistencia de la unión iguala al material base; sin defectos de fusión |

| Ideal para | Metales disímiles, superaleaciones, componentes aeroespaciales críticos |

| Entorno | Típicamente realizado en un horno de vacío |

| Limitación principal | Requiere una preparación de superficie excepcional y consume mucho tiempo |

¿Necesita unir materiales de alto rendimiento o disímiles con integridad impecable? KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluidos los sistemas de unión por difusión. Nuestros hornos de vacío de precisión y soporte experto garantizan que logre uniones tan fuertes como el material base en sí, perfectas para la fabricación aeroespacial, de defensa y de componentes de alto valor. Contacte a nuestros expertos hoy mismo para analizar cómo podemos mejorar sus capacidades de unión.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Grafización Experimental de Vacío de Grafito IGBT

La gente también pregunta

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado

- ¿Por qué se prefiere un horno de prensado en caliente al vacío para los compuestos de fibra de carbono/nitruro de silicio? Lograr alta densidad y protección de la fibra

- ¿Qué es la laminación al vacío? Logre un acabado impecable y duradero en formas complejas

- ¿Cuál es el propósito del laminado? Proteja y mejore sus documentos para un uso a largo plazo