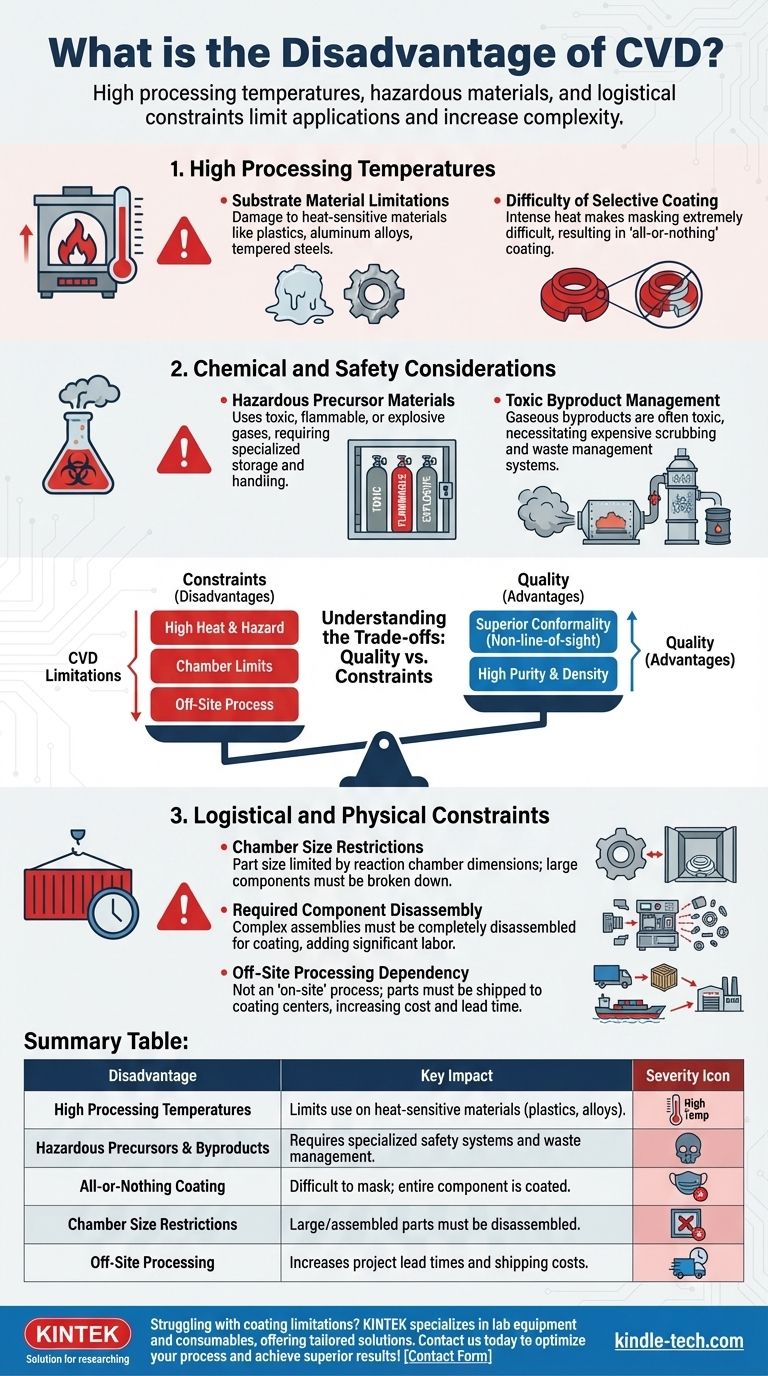

Las principales desventajas de la deposición química de vapor (CVD) son sus altas temperaturas de procesamiento, el uso de materiales peligrosos y las importantes limitaciones logísticas. Estos factores limitan los tipos de materiales que se pueden recubrir e introducen complejidades en la seguridad y la gestión de procesos que no están presentes en otras tecnologías de recubrimiento.

Aunque la CVD produce recubrimientos excepcionalmente puros y uniformes, sus principales inconvenientes —alto calor, productos químicos peligrosos y procesamiento externo— la hacen inadecuada para sustratos sensibles a la temperatura, ensamblajes complejos y aplicaciones que requieren un trabajo rápido y en el sitio.

El desafío de las altas temperaturas de procesamiento

La limitación más frecuentemente citada de la CVD es el requisito de temperaturas muy altas para iniciar la reacción química. Esto tiene consecuencias directas para los materiales con los que se puede trabajar y cómo se puede aplicar el recubrimiento.

Limitaciones del material del sustrato

El alto calor involucrado en el proceso de CVD puede dañar o alterar fundamentalmente el sustrato que se está recubriendo. Los materiales con bajos puntos de fusión o tratamientos térmicos específicos, como plásticos, muchas aleaciones de aluminio o aceros templados, no pueden soportar el entorno térmico típico de la CVD.

Dificultad del recubrimiento selectivo

El calor intenso hace que sea extremadamente difícil enmascarar áreas específicas de un componente. La mayoría de los materiales de enmascaramiento no pueden sobrevivir al proceso, lo que a menudo resulta en un recubrimiento "todo o nada" que cubre toda la pieza, ya sea deseado o no.

Consideraciones químicas y de seguridad

La CVD se basa en reacciones químicas que involucran materiales volátiles y a menudo peligrosos, lo que crea importantes desafíos de seguridad y gestión ambiental.

Materiales precursores peligrosos

El proceso requiere precursores gaseosos, que pueden ser tóxicos, inflamables o incluso explosivos. Esto requiere almacenamiento especializado, protocolos de manipulación y sistemas de seguridad, lo que aumenta tanto la complejidad como el costo operativo.

Gestión de subproductos tóxicos

Las reacciones químicas que depositan el recubrimiento también producen subproductos gaseosos. Estos subproductos suelen ser tóxicos y deben ser capturados y neutralizados antes de que puedan ser liberados, lo que requiere costosos sistemas de depuración y gestión de residuos.

Comprender las compensaciones: Calidad vs. Restricciones

Para tomar una decisión informada, debe sopesar las desventajas de la CVD frente a sus beneficios únicos. La CVD se elige a pesar de estos inconvenientes porque ofrece una calidad de recubrimiento inigualable en ciertos aspectos.

Ventaja: Conformidad superior

La CVD es un proceso sin línea de visión. Debido a que el precursor es un gas, puede fluir y recubrir geometrías internas complejas y formas intrincadas con una capa completamente uniforme y homogénea. Esto es algo que los procesos de línea de visión como la PVD (deposición física de vapor) no pueden lograr.

Ventaja: Alta pureza y densidad

La naturaleza de la reacción química permite el crecimiento de recubrimientos extremadamente densos, puros y fuertes. Para aplicaciones que exigen la más alta calidad y rendimiento del material en entornos hostiles, este beneficio puede superar todos los obstáculos logísticos.

El conflicto inherente

Lo mismo que le da a la CVD su ventaja de recubrimiento conforme —su naturaleza gaseosa— también está relacionado con su desventaja de recubrimiento "todo o nada". Se sacrifica la aplicación selectiva por la capacidad de recubrir todo, incluidas las cavidades internas.

Restricciones logísticas y físicas

Más allá del proceso central, la CVD presenta varios desafíos prácticos que afectan los plazos y los costos del proyecto.

Restricciones de tamaño de la cámara

El tamaño de la pieza que se puede recubrir está estrictamente limitado por las dimensiones de la cámara de reacción. Los componentes grandes no se pueden recubrir sin ser descompuestos.

Desmontaje de componentes requerido

Debido a los límites de tamaño y la necesidad de recubrir superficies individuales, los ensamblajes complejos deben desmontarse por completo antes del recubrimiento. Esto añade una mano de obra significativa tanto para el desmontaje como para el reensamblaje.

Dependencia del procesamiento externo

La CVD no es un proceso "in situ" que se pueda realizar en el campo. Las piezas deben enviarse a un centro de recubrimiento especializado, lo que introduce costos de envío y extiende los plazos de entrega del proyecto.

Tomar la decisión correcta para su aplicación

Su decisión de usar CVD debe basarse en una clara comprensión de su objetivo principal.

- Si su enfoque principal es la máxima pureza y conformidad del recubrimiento en un componente resistente al calor: Las desventajas de la CVD son probablemente compensaciones aceptables por su calidad superior de película y su capacidad para recubrir superficies internas complejas.

- Si su enfoque principal es recubrir un material sensible a la temperatura o una pieza grande y ensamblada: El alto calor y las limitaciones de tamaño de la cámara hacen que la CVD sea una mala elección; debe explorar alternativas de baja temperatura como la deposición física de vapor (PVD).

- Si su enfoque principal es la entrega rápida, la rentabilidad o la aplicación in situ: Los requisitos logísticos y el manejo de materiales peligrosos de la CVD hacen que otros métodos de recubrimiento sean mucho más prácticos.

En última instancia, comprender estas limitaciones es clave para aprovechar las fortalezas de la CVD y evitar sus importantes inconvenientes operativos.

Tabla resumen:

| Desventaja | Impacto clave |

|---|---|

| Altas temperaturas de procesamiento | Limita el uso en materiales sensibles al calor como plásticos y ciertas aleaciones. |

| Precursores y subproductos peligrosos | Requiere sistemas de seguridad especializados y gestión de residuos. |

| Recubrimiento "todo o nada" | Difícil enmascarar piezas; el componente completo se recubre. |

| Restricciones de tamaño de la cámara | Las piezas grandes o ensambladas deben desmontarse para su procesamiento. |

| Procesamiento externo | Aumenta los plazos de entrega del proyecto y los costos de envío. |

¿Tiene problemas con las limitaciones de recubrimiento? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo soluciones personalizadas para sus necesidades de laboratorio. Ya sea que esté lidiando con sustratos sensibles a la temperatura o geometrías complejas, nuestra experiencia le ayuda a elegir la tecnología de recubrimiento adecuada. Contáctenos hoy para optimizar su proceso y lograr resultados superiores.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación