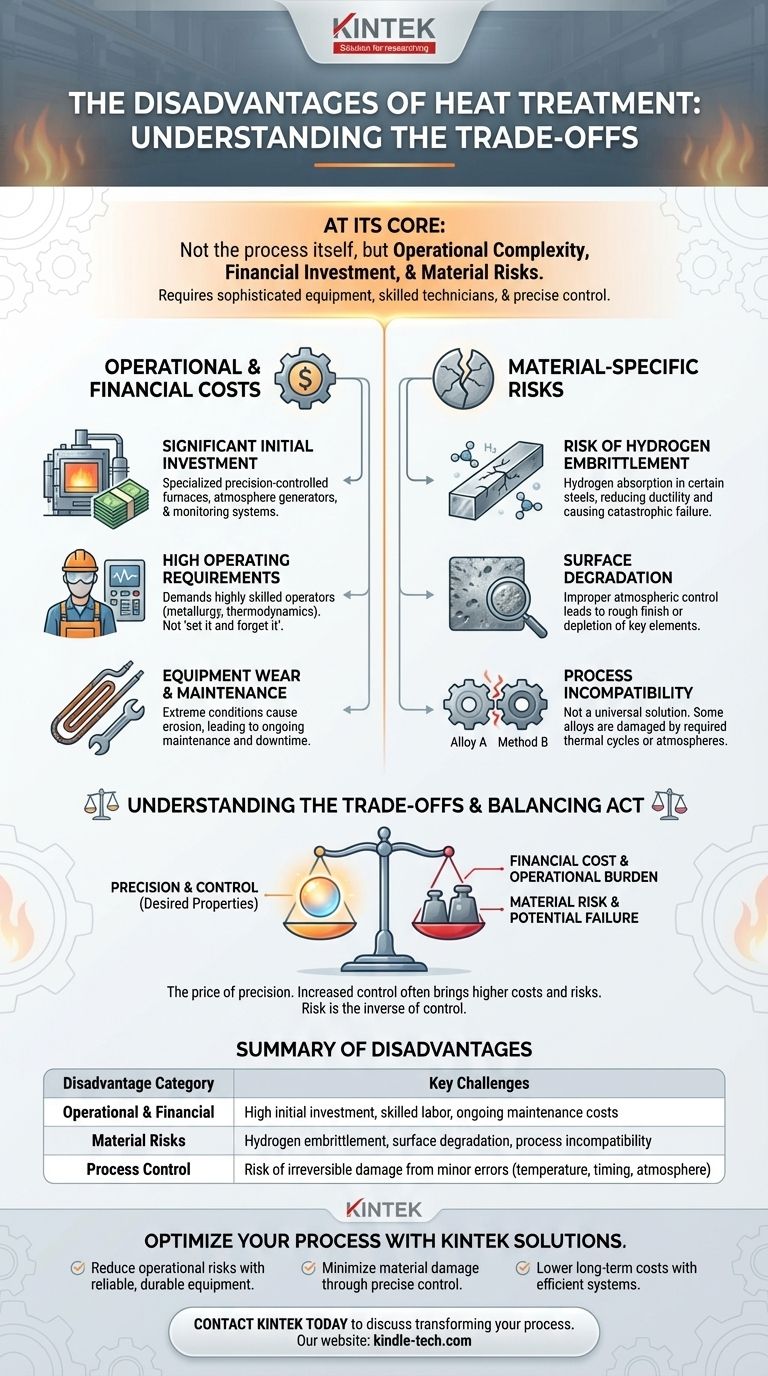

En esencia, las principales desventajas del tratamiento térmico no residen en el proceso en sí, sino en la complejidad operativa, la inversión financiera y los riesgos materiales involucrados. Ejecutarlo correctamente requiere equipos sofisticados, técnicos altamente cualificados y un control preciso, ya que no hacerlo puede provocar daños irreversibles en la pieza, como fragilización o degradación superficial.

Si bien el tratamiento térmico ofrece un control incomparable sobre las propiedades finales de un material, sus desventajas son los costos y riesgos asociados con el logro de ese control. El principal desafío radica en gestionar el proceso con suficiente precisión para obtener los beneficios sin introducir fallas nuevas e imprevistas.

Los costos operativos y financieros

Las desventajas más inmediatas de implementar un proceso de tratamiento térmico son los importantes recursos necesarios para hacerlo correctamente.

Inversión inicial significativa

El tratamiento térmico, particularmente los métodos de atmósfera controlada, requiere equipos especializados y costosos. Esto incluye hornos de control de precisión, generadores de atmósfera y sistemas de monitoreo que representan una inversión de capital sustancial.

Altos requisitos operativos

El proceso no es de "configurar y olvidar". Exige operadores altamente cualificados que comprendan la metalurgia, la termodinámica y los requisitos específicos de los materiales que se están tratando. Los errores en el tiempo, la temperatura o la composición atmosférica pueden arruinar un lote de componentes.

Desgaste y mantenimiento del equipo

Las condiciones extremas implicadas en el tratamiento térmico afectan al propio equipo. Por ejemplo, los gases utilizados en atmósferas controladas pueden provocar la erosión de los elementos calefactores eléctricos, lo que conlleva costos de mantenimiento continuos y posibles tiempos de inactividad.

Los riesgos específicos del material

Más allá de los costos operativos, el tratamiento térmico introduce riesgos directos para el material que se está tratando. Estos no son resultados garantizados, sino fallas potenciales si el proceso no se adapta al material o no se controla adecuadamente.

Riesgo de fragilización por hidrógeno

Ciertos tipos de acero, cuando se tratan térmicamente en una atmósfera con alto contenido de hidrógeno, pueden absorberlo. Esto conduce a la fragilización por hidrógeno, una condición que reduce severamente la ductilidad del material y puede causar fallas catastróficas bajo carga.

Degradación superficial

Un control atmosférico inadecuado puede afectar negativamente la superficie de la pieza. Esto puede manifestarse como un acabado rugoso y no brillante o, más gravemente, como el agotamiento de elementos metálicos clave como el cromo o el carbono de la capa superficial, lo que compromete su dureza y resistencia a la corrosión.

Incompatibilidad del proceso

El tratamiento térmico no es una solución universal. Algunos materiales no se pueden tratar eficazmente con ciertos métodos. Por ejemplo, algunas aleaciones pueden no responder a una atmósfera controlada o pueden dañarse por los ciclos térmicos requeridos, lo que lo convierte en un proceso inadecuado.

Comprender las compensaciones

Las desventajas del tratamiento térmico se entienden mejor como el precio de la precisión. Cuanto más específico sea el resultado deseado, más complejo y costoso será el proceso.

El costo de una atmósfera controlada

Muchas de las desventajas más citadas (manejo complejo de gases, erosión de equipos, alta inversión) son específicas del tratamiento térmico en atmósfera controlada. Este método se utiliza para lograr superficies prístinas y prevenir la oxidación, pero conlleva una carga operativa mucho mayor que los métodos más simples, como el tratamiento en horno al aire libre o el endurecimiento por inducción.

El riesgo es la inversa del control

La mayor "desventaja" es el potencial de error. Una ligera desviación en la velocidad de enfriamiento puede provocar grietas. Una atmósfera incorrecta puede decarburizar la superficie de una pieza de acero, haciéndola inútil. Estos riesgos subrayan que el valor del tratamiento térmico está directamente ligado a la calidad de su ejecución.

Equilibrio entre beneficio y detrimento

La decisión de realizar un tratamiento térmico es una compensación clásica de ingeniería. El proceso puede introducir una resistencia increíble, aliviar las tensiones internas y crear superficies resistentes al desgaste. Estos beneficios deben sopesarse frente al costo financiero, la necesidad de experiencia y el riesgo de daño al material si el proceso no se gestiona a la perfección.

Tomar la decisión correcta para su aplicación

Para decidir si el tratamiento térmico es apropiado, debe sopesar sus exigencias frente a los objetivos de su proyecto.

- Si su enfoque principal es lograr propiedades de material críticas para la misión a escala: La alta inversión en equipos y personal cualificado es un gasto comercial necesario y justificable.

- Si su enfoque principal es sensible al costo o de producción de bajo volumen: La complejidad operativa y la inversión inicial pueden ser prohibitivas, lo que hace que la subcontratación a una instalación de tratamiento térmico especializada sea una opción más viable.

- Si está trabajando con aleaciones especializadas o sensibles: El riesgo de daño al material, como la fragilización, es alto, lo que exige una consulta metalúrgica experta y un control de proceso rigurosamente preciso desde el principio.

En última instancia, la decisión depende de si las mejoras materiales requeridas justifican la inversión significativa en control de procesos y experiencia.

Tabla de resumen:

| Categoría de desventaja | Desafíos clave |

|---|---|

| Operacional y Financiera | Alta inversión inicial en equipos, requisitos de mano de obra cualificada, costos de mantenimiento continuos |

| Riesgos del material | Fragilización por hidrógeno, degradación superficial, incompatibilidad del proceso con ciertas aleaciones |

| Control de procesos | Riesgo de daño irreversible por errores menores en temperatura, tiempo o atmósfera |

Optimice su proceso de tratamiento térmico con las soluciones KINTEK.

El tratamiento térmico no tiene por qué ser una desventaja para su laboratorio. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad diseñados para mitigar precisamente los desafíos descritos anteriormente. Nuestros hornos de control de precisión y soporte experto le ayudan a:

- Reducir los riesgos operativos con equipos fiables y duraderos

- Minimizar el daño al material mediante un control preciso de la temperatura y la atmósfera

- Reducir los costos a largo plazo con sistemas eficientes y fáciles de mantener

Ya sea que esté aumentando la producción o trabajando con aleaciones sensibles, le proporcionamos las herramientas y la experiencia para convertir el tratamiento térmico en una ventaja estratégica en lugar de un pasivo.

Póngase en contacto con KINTEK hoy mismo para analizar cómo nuestras soluciones de equipos de laboratorio pueden transformar su proceso de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos