En resumen, la frecuencia es el control principal para determinar la profundidad de la capa endurecida en el endurecimiento por inducción. Una frecuencia más alta concentra el efecto de calentamiento en la superficie misma de la pieza, creando una capa superficial poco profunda y dura. Por el contrario, una frecuencia más baja permite que el efecto de calentamiento penetre más profundamente en el material, lo que resulta en una capa mucho más profunda o incluso en un endurecimiento completo.

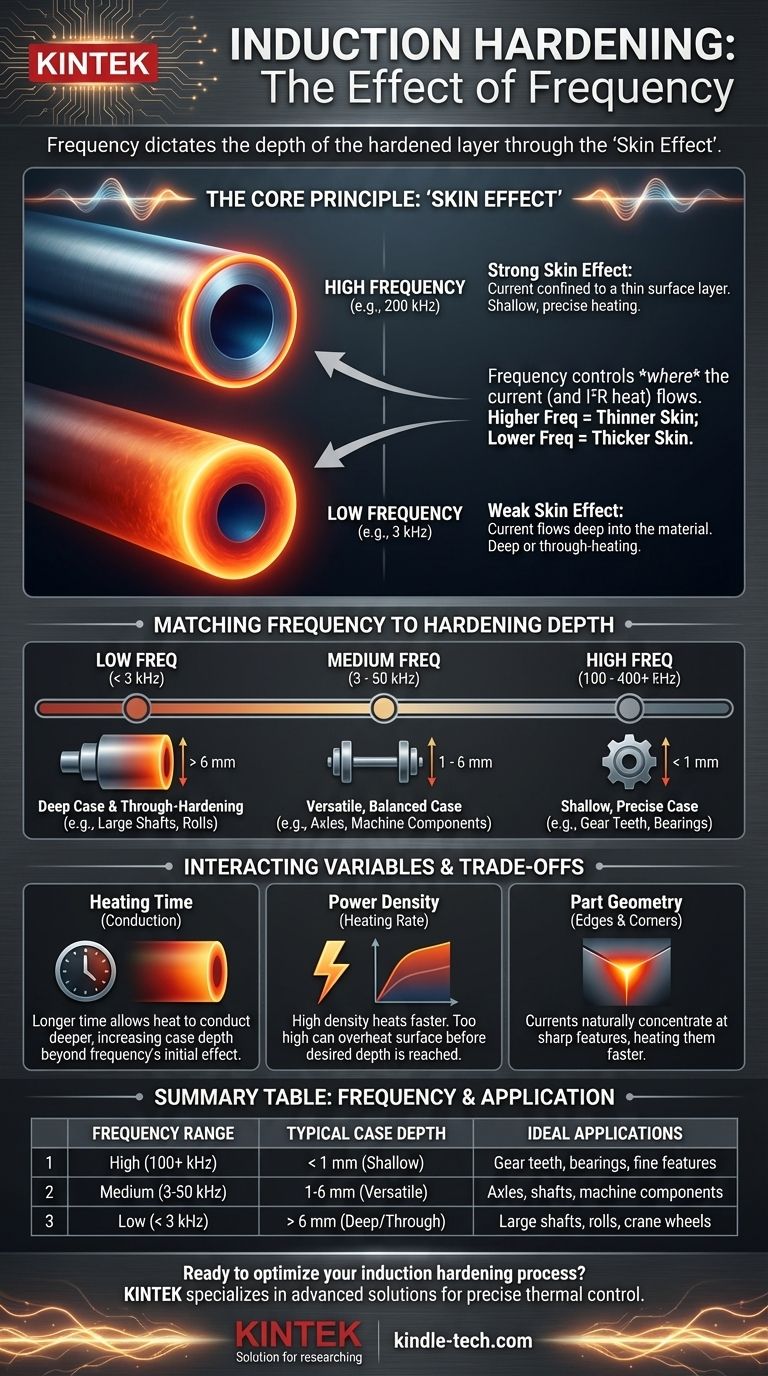

El principio fundamental a comprender es el "efecto pelicular" (skin effect). La frecuencia de la corriente alterna dicta qué tan profundo penetra la corriente eléctrica inducida —y, por lo tanto, el calor— en la pieza de trabajo. Esto convierte a la frecuencia en la variable más crítica para controlar la profundidad final de la capa de su componente.

El Principio Fundamental: Entendiendo el "Efecto Pelicular"

Para entender el endurecimiento por inducción, primero debe comprender la física de cómo se comporta la corriente alterna en un conductor. Esto se rige por un fenómeno conocido como el efecto pelicular.

¿Qué es el Efecto Pelicular?

Cuando una corriente alterna (CA) fluye a través de un conductor, no utiliza toda la sección transversal de manera uniforme. La densidad de corriente es más alta en la superficie y disminuye exponencialmente hacia el centro.

Esencialmente, la CA "abraza" la superficie, o "piel", del material. El calor generado por esta corriente también se concentra en la superficie.

Cómo la Frecuencia Controla el Efecto Pelicular

El espesor de esta capa portadora de corriente se controla directamente por la frecuencia de la CA. La relación es inversa.

Las frecuencias altas (por ejemplo, 200 kHz) provocan un efecto pelicular muy fuerte, forzando la corriente a una capa extremadamente delgada. Las frecuencias bajas (por ejemplo, 3 kHz) dan como resultado un efecto pelicular débil, lo que permite que la corriente fluya mucho más profundamente en la pieza.

De la Corriente al Calor

El endurecimiento por inducción genera calor a través de la resistencia eléctrica (pérdidas I²R). Dado que la frecuencia determina dónde fluye la corriente, también determina dónde se genera inicialmente el calor.

Esto le brinda un control directo y predecible sobre la profundidad de la capa que alcanza la temperatura crítica de transformación requerida para el endurecimiento.

Ajuste de la Frecuencia a la Profundidad de Endurecimiento

La selección de una frecuencia de operación no es arbitraria; es una elección de ingeniería deliberada basada en el resultado metalúrgico deseado para una pieza específica.

Frecuencias Altas (100 kHz - 400 kHz+) para Capas Superficiales

Las frecuencias altas se utilizan cuando se necesita una superficie muy dura, delgada y resistente al desgaste, manteniendo un núcleo blando y dúctil. El calentamiento es rápido y altamente localizado.

Esto es ideal para piezas pequeñas o piezas con características finas, como dientes de engranajes, hojas de sierra, roscas y cojinetes, donde la profundidad de capa requerida suele ser inferior a 1 mm.

Frecuencias Medias (3 kHz - 50 kHz) para Versatilidad

Este es el rango más común para una amplia variedad de componentes. Proporciona un buen equilibrio, creando profundidades de capa que suelen oscilar entre 1 mm y 6 mm.

Las frecuencias medias son la herramienta principal para endurecer ejes, árboles y muchos otros componentes de máquinas que requieren una capa endurecida sustancial tanto para la resistencia al desgaste como para la resistencia a la fatiga.

Frecuencias Bajas (< 3 kHz) para Capas Profundas y Endurecimiento Completo

Cuando un componente debe soportar cargas de torsión o flexión extremas, se requiere una capa muy profunda. Las frecuencias bajas empujan el efecto de calentamiento profundamente en el núcleo del material.

Este rango se utiliza para piezas grandes de sección pesada, como ejes de gran diámetro, ruedas de grúa o rodillos. En algunos casos, el objetivo es calentar toda la sección transversal para un endurecimiento completo.

Comprensión de las Compensaciones y las Variables Interactivas

La frecuencia es el factor más importante para la profundidad de la capa, pero no funciona de forma aislada. Otros parámetros del proceso interactúan con ella y deben gestionarse para obtener un resultado exitoso.

Frecuencia vs. Tiempo de Calentamiento

Si bien una alta frecuencia genera calor en una capa delgada, un tiempo de calentamiento prolongado permitirá que ese calor se conduzca más profundamente en la pieza a través de la conducción térmica.

Esto significa que se puede lograr una capa ligeramente más profunda con una frecuencia más alta simplemente aumentando el tiempo de calentamiento. Sin embargo, usar la frecuencia correcta para la profundidad objetivo siempre es más eficiente y proporciona un mejor control del proceso.

El Impacto de la Densidad de Potencia

La densidad de potencia (la cantidad de potencia aplicada por unidad de área de superficie) controla la velocidad de calentamiento. Una alta densidad de potencia conduce a un calentamiento muy rápido.

El calentamiento rápido puede refinar la estructura granular del acero, mejorando la tenacidad. Sin embargo, si la potencia es demasiado alta para la frecuencia elegida, se corre el riesgo de sobrecalentar o incluso fundir la superficie antes de alcanzar la profundidad deseada.

Consideraciones para la Geometría de la Pieza

Las corrientes inducidas se concentrarán naturalmente en esquinas afiladas, bordes o radios pequeños. Estas áreas siempre se calentarán mucho más rápido que las superficies planas.

El uso de una frecuencia demasiado alta en una pieza con características afiladas puede hacer que estas áreas se sobrecalienten y se agrieten antes de que el cuerpo principal de la pieza alcance la temperatura correcta. Una frecuencia más baja a veces puede proporcionar un calentamiento más uniforme en geometrías complejas.

Cómo Seleccionar la Frecuencia Correcta para su Aplicación

Elegir la frecuencia correcta es un paso crítico en el diseño de un proceso de endurecimiento por inducción robusto y repetible. Su decisión debe guiarse por la geometría de la pieza y sus requisitos de servicio final.

- Si su enfoque principal es una capa superficial muy dura y delgada (< 1 mm) para resistencia al desgaste: Utilice una alta frecuencia (100 kHz+) para controlar con precisión una capa superficial poco profunda y localizada.

- Si su enfoque principal es una capa de propósito general, moderadamente profunda (1-6 mm) para resistencia y vida útil a la fatiga: Una frecuencia media (3-50 kHz) proporciona el mejor equilibrio entre control de profundidad y eficiencia.

- Si su enfoque principal es el endurecimiento estructural profundo (> 6 mm) o el endurecimiento completo de piezas grandes: Es necesaria una baja frecuencia (< 3 kHz) para llevar el calor profundamente al núcleo del material.

Al dominar la relación entre la frecuencia y la penetración del calor, obtiene un control preciso sobre el rendimiento final de sus componentes endurecidos.

Tabla Resumen:

| Rango de Frecuencia | Profundidad Típica de la Capa | Aplicaciones Ideales |

|---|---|---|

| Alta (100+ kHz) | < 1 mm (Superficial) | Dientes de engranajes, cojinetes, características finas |

| Media (3-50 kHz) | 1-6 mm (Versátil) | Ejes, árboles, componentes de máquinas |

| Baja (< 3 kHz) | > 6 mm (Profunda/Completa) | Ejes grandes, rodillos, ruedas de grúa |

¿Listo para optimizar su proceso de endurecimiento por inducción? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para un procesamiento térmico preciso. Ya sea que esté trabajando en componentes pequeños que requieren capas superficiales o piezas grandes que necesitan un endurecimiento profundo, nuestras soluciones garantizan un control y una repetibilidad superiores. Contáctenos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio y alcanzar sus objetivos específicos de endurecimiento.

Guía Visual

Productos relacionados

- Máquina automática de prensa térmica de laboratorio

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Instrumento de tamizado electromagnético tridimensional

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Por qué se requiere una prensa caliente de laboratorio para los cátodos oxigenados? Asegure un moldeo de precisión y conductividad.

- ¿Por qué es necesaria una prensa caliente de precisión de laboratorio para procesar membranas de electrolito sólido de alto rendimiento?

- ¿Cuáles son las ventajas del prensado en caliente para los electrolitos de PEO? Logra una densidad superior y un rendimiento sin disolventes.

- ¿Para qué se utiliza una prensa hidráulica de suelo? Una herramienta versátil para aplicaciones industriales y de laboratorio

- ¿Qué papel desempeña una prensa caliente en el tratamiento de la interfaz CAL-GPE? Optimizar el rendimiento de las baterías de litio flexibles