En resumen, la eficiencia del fundido por inducción es excepcionalmente alta porque transfiere energía directamente al metal sin combustión. Esto da como resultado altas tasas de fusión, mínima pérdida de material por oxidación y un control preciso de la temperatura. Más que un único porcentaje, su verdadera eficiencia se entiende mejor como una combinación de conversión de energía superior, alto rendimiento del producto y velocidad operativa.

La verdadera eficiencia en la fundición no se trata solo de un número de energía único. Para los sistemas de inducción, es una medida integral de la conversión eléctrica a térmica, la pérdida mínima de metal valioso y la velocidad y precisión del proceso.

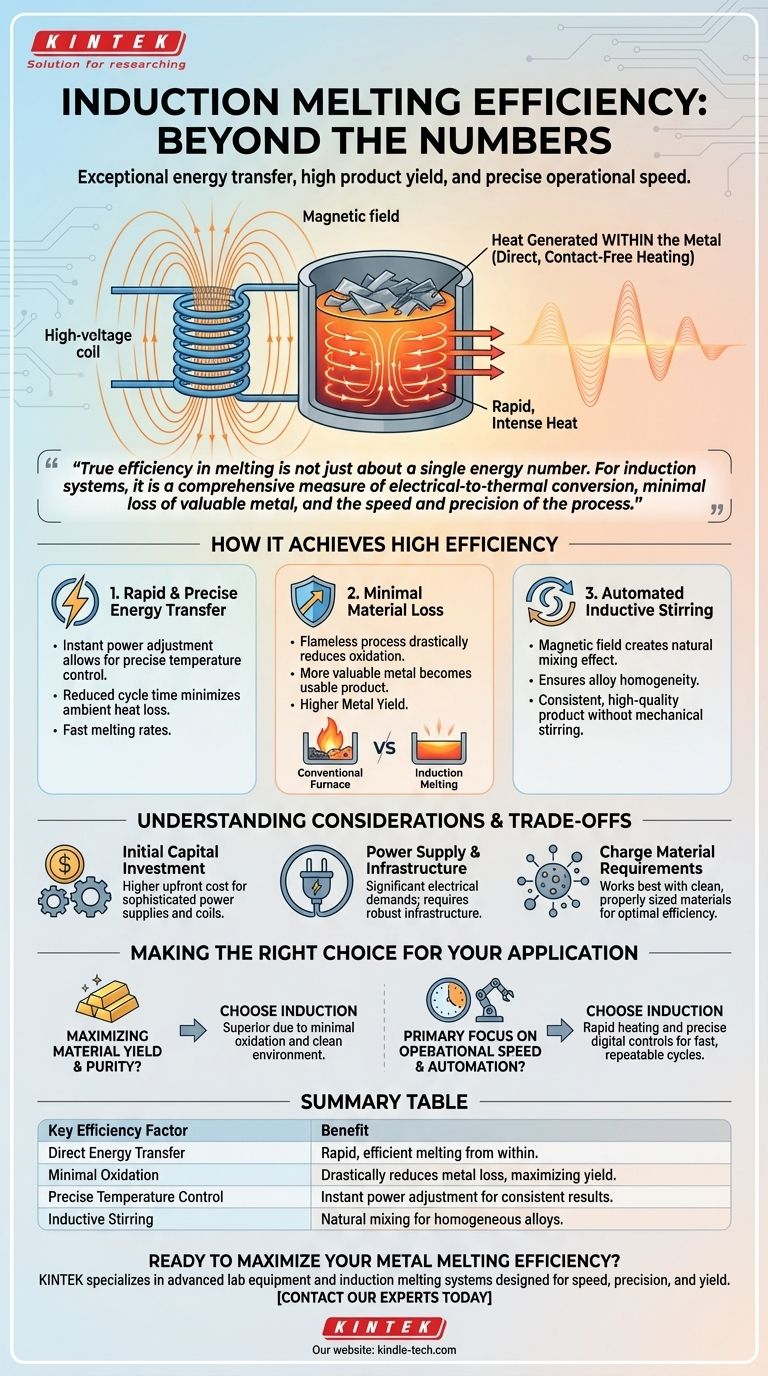

Cómo el fundido por inducción logra una alta eficiencia

El fundido por inducción no es eficiente por accidente; es un resultado directo de su principio fundamental de funcionamiento. A diferencia de los hornos alimentados por combustible que calientan una cámara y luego el metal, la inducción convierte el metal mismo en la fuente de calor.

El Principio: Calentamiento Directo y Sin Contacto

Un horno de inducción utiliza una potente bobina de alto voltaje para generar un fuerte campo magnético. Cuando se coloca material conductor como el metal dentro de este campo, el campo induce un flujo eléctrico de alta corriente y bajo voltaje directamente dentro del metal.

Esta resistencia eléctrica interna genera calor rápido e intenso, lo que hace que el metal se funda de adentro hacia afuera. Este método de transferencia de calor es fundamentalmente más eficiente que el calentamiento externo.

Factor 1: Transferencia de Energía Rápida y Precisa

Debido a que el calor se genera dentro del material de carga, la fusión es extremadamente rápida. La potencia se puede ajustar instantáneamente, lo que permite un control preciso de la temperatura que es difícil de lograr con sistemas basados en combustión.

Esta velocidad y control reducen la energía total consumida por ciclo, ya que hay menos tiempo para la pérdida de calor ambiental.

Factor 2: Pérdida Mínima de Material

En los hornos convencionales, la llama abierta y la exposición directa al aire provocan una oxidación significativa, convirtiendo el metal valioso en escoria inútil. Esta es una fuente importante de pérdida financiera.

El fundido por inducción es un proceso limpio y sin llama. Esto reduce drásticamente las pérdidas por oxidación, lo que significa que más del metal que introduce en el horno sale como producto utilizable. Esta mejora en el rendimiento del metal es un componente crítico de su eficiencia general.

Factor 3: Agitación Automatizada para la Homogeneidad de la Aleación

El campo magnético que calienta el metal también crea un efecto natural de agitación o mezcla dentro del baño fundido. Esta agitación inductiva es una característica única y valiosa.

Asegura que las aleaciones se mezclen de manera uniforme y completa, lo que conduce a un producto final de mayor calidad y más consistente sin necesidad de agitación mecánica. Esto mejora la eficiencia del proceso de aleación en sí.

Comprensión de las Compensaciones y Consideraciones

Aunque es muy eficiente, el fundido por inducción no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Inversión de Capital Inicial

Los hornos de inducción requieren fuentes de alimentación de alta frecuencia sofisticadas y bobinas cuidadosamente diseñadas y refrigeradas por agua. Esta tecnología generalmente representa un costo de capital inicial más alto en comparación con los hornos de cubilote o crisol más simples.

Fuente de Alimentación e Infraestructura

Estos sistemas son totalmente eléctricos y pueden tener demandas significativas de energía. La infraestructura eléctrica de su instalación debe ser capaz de soportar los requisitos de alto voltaje y alta corriente del horno.

Requisitos del Material de Carga

La inducción funciona mejor con materiales de carga relativamente limpios y de tamaño adecuado. La chatarra muy fina y suelta o los materiales contaminados con sustancias no conductoras pueden fundirse con menos eficiencia.

Tomar la Decisión Correcta para su Aplicación

La decisión de utilizar el fundido por inducción debe basarse en sus objetivos de producción específicos.

- Si su enfoque principal es maximizar el rendimiento y la pureza del material: La inducción es la opción superior debido a su mínima oxidación y entorno de fundición limpio.

- Si su enfoque principal es la velocidad operativa y la automatización: El calentamiento rápido y los controles digitales precisos de los sistemas de inducción permiten ciclos de producción rápidos y repetibles.

- Si su enfoque principal es el cumplimiento ambiental y la seguridad del operador: La inducción es ideal, ya que no produce subproductos de combustión y elimina los peligros de almacenar y manipular combustibles fósiles.

En última instancia, el fundido por inducción aporta su valor al transformar la energía eléctrica en metal fundido de alta calidad con una precisión inigualable y un desperdicio mínimo.

Tabla de Resumen:

| Factor Clave de Eficiencia | Beneficio |

|---|---|

| Transferencia Directa de Energía | El calor se genera dentro del propio metal para una fusión rápida y eficiente. |

| Oxidación Mínima | El proceso sin llama reduce drásticamente la pérdida de metal, maximizando el rendimiento. |

| Control Preciso de la Temperatura | El ajuste instantáneo de la potencia garantiza resultados consistentes y de alta calidad. |

| Agitación Inductiva | El efecto de mezcla natural crea aleaciones homogéneas sin piezas mecánicas. |

¿Listo para maximizar su eficiencia en la fundición de metales?

KINTEK se especializa en equipos y consumibles avanzados de laboratorio, incluidos sistemas de fundición por inducción. Nuestras soluciones están diseñadas para ofrecer la velocidad, precisión y rendimiento de material que exige su laboratorio.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo un horno de inducción puede transformar su flujo de trabajo de procesamiento de metales e impulsar su productividad.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué papel juega un horno de inducción por vacío en el acero martensítico 12% Cr? Lograr un control de aleación ultrapuro

- ¿Cuáles son los tres componentes principales de un sistema de calentamiento por inducción? Fuente de alimentación, bobina y pieza de trabajo explicadas

- ¿Funciona un horno de inducción con aluminio? Consiga una fusión eficiente y de alta calidad

- ¿Cuál es el otro nombre del horno de inducción? Tipos de horno sin núcleo y de canal explicados

- ¿Qué tan caliente puede llegar un horno de inducción? Desbloqueando temperaturas de hasta 2000 °C

- ¿Por qué se utiliza alta frecuencia en los hornos de inducción? Para una fusión de metales precisa, rápida y eficiente

- ¿Qué metales no pueden calentarse por inducción? Comprendiendo la eficiencia frente a la posibilidad

- ¿Cuál es la capacidad de potencia nominal para un horno de frecuencia media? Encuentre los kW perfectos para sus necesidades de fusión