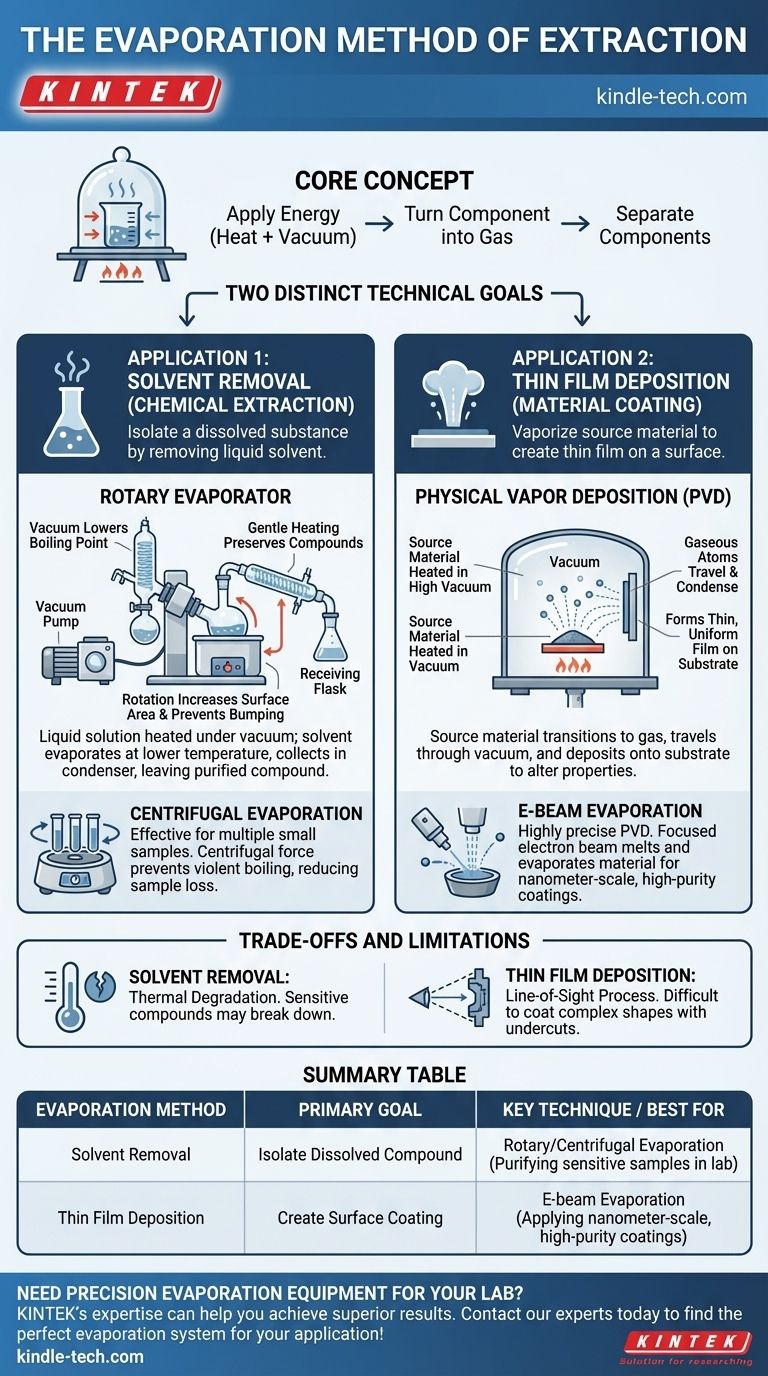

En esencia, el método de extracción por evaporación es un proceso que separa componentes convirtiendo uno de ellos en gas. Esto se logra aplicando energía, generalmente calor, a menudo dentro de un vacío para reducir el punto de ebullición del material. Sin embargo, el término se aplica a dos objetivos técnicos fundamentalmente diferentes: eliminar un disolvente líquido para aislar una sustancia disuelta y vaporizar un material fuente para crear una película delgada sobre una superficie.

El término "extracción por evaporación" depende del contexto y se refiere a dos procesos distintos. El primero es una técnica de laboratorio químico para eliminar suavemente un disolvente líquido y dejar atrás una sustancia purificada. El segundo es una técnica de ciencia de materiales para crear recubrimientos ultrafinos y de alta pureza vaporizando un material fuente sólido sobre un sustrato.

Las dos aplicaciones principales de la evaporación

La clave para comprender este método es identificar primero el objetivo. ¿Está tratando de deshacerse de un líquido para conservar lo que está disuelto en él, o está tratando de mover un material de un lugar a otro convirtiéndolo en gas?

Aplicación 1: Eliminación de disolventes (Extracción química)

Este es el método clásico de laboratorio para aislar un compuesto. El objetivo es eliminar suavemente un disolvente líquido, dejando atrás la sustancia no volátil deseada (el soluto).

Cómo funciona: Evaporación rotatoria

Una solución se coloca en un matraz giratorio que se calienta suavemente en un baño de agua. Se aplica un vacío, lo que reduce el punto de ebullición del disolvente, permitiendo que se evapore a una temperatura mucho más baja de lo normal.

Este calentamiento suave ayuda a preservar los compuestos sensibles a la temperatura. La rotación aumenta el área superficial del líquido y evita la ebullición violenta o el "bumping". El vapor de disolvente resultante viaja a un condensador, donde se enfría de nuevo a líquido y se recoge en un matraz separado, dejando atrás el compuesto purificado.

Una variación: Evaporación centrífuga

Este método también utiliza un vacío para reducir el punto de ebullición del disolvente, pero utiliza la fuerza centrífuga en lugar de la rotación en un matraz. Esto es muy eficaz para procesar muchas muestras pequeñas a la vez.

El proceso obliga al disolvente a hervir desde la superficie hacia abajo, lo que reduce drásticamente el riesgo de pérdida de muestras o contaminación cruzada entre muestras.

Aplicación 2: Deposición de película delgada (Recubrimiento de materiales)

En la ciencia de los materiales y la fabricación, la evaporación se utiliza para crear recubrimientos increíblemente delgados y de alta pureza. El objetivo aquí no es desechar el vapor, sino utilizarlo como producto final.

El principio es simple y se puede comparar con el vapor de un baño caliente que se condensa en un techo frío. El material fuente se calienta en una cámara de vacío hasta que se evapora, y el gas resultante viaja y se deposita sobre un objeto objetivo, llamado sustrato.

Cómo funciona: Deposición física de vapor (PVD)

Esta es la categoría general para el recubrimiento de película delgada mediante evaporación. El material fuente se calienta en un alto vacío, lo que hace que pase a una fase gaseosa.

Estos átomos o moléculas gaseosas viajan a través de la cámara de vacío y se condensan en el sustrato más frío, formando una película delgada y uniforme que altera las propiedades físicas del sustrato.

Un ejemplo clave: Evaporación por haz de electrones (E-Beam)

Esta es una forma muy precisa de PVD. En lugar de un calentador simple, un haz de electrones enfocado bombardea el material fuente en un crisol refrigerado por agua.

La energía intensa del haz de electrones hace que el material se funda y se evapore. Esto produce un vapor muy puro que crea recubrimientos de alta pureza con un espesor controlado a escala nanométrica (típicamente de 5 a 250 nm).

Comprensión de las compensaciones y limitaciones

Aunque son potentes, ambas aplicaciones de la evaporación tienen limitaciones específicas que determinan su uso.

Para la eliminación de disolventes

El principal desafío es la degradación térmica. Incluso con un vacío, algunos compuestos son demasiado sensibles a cualquier cantidad de calor y pueden descomponerse. La eficiencia también depende en gran medida del punto de ebullición del disolvente y de la estabilidad del vacío.

Para la deposición de película delgada

Este es un proceso de "línea de visión". El material evaporado viaja en línea recta, lo que dificulta el recubrimiento de formas tridimensionales complejas con socavados. Además, las propiedades de la película final son muy sensibles a la pureza del vacío y del material fuente.

Tomar la decisión correcta para su objetivo

Para aplicar este conocimiento de manera efectiva, debe adaptar la técnica a su objetivo específico.

- Si su enfoque principal es aislar un compuesto sensible a la temperatura de una solución líquida: Necesita una técnica de eliminación de disolventes como la evaporación rotatoria o centrífuga para evaporar suavemente el líquido sin dañar su producto.

- Si su enfoque principal es crear un recubrimiento ultrafino y de alta pureza en una superficie: Necesita una técnica de deposición de película delgada como PVD, y más específicamente la evaporación por haz de electrones para la mayor precisión y pureza.

Comprender la distinción entre eliminar un disolvente y depositar un material es la clave para dominar la evaporación como herramienta técnica.

Tabla de resumen:

| Método de evaporación | Objetivo principal | Técnica clave | Mejor para |

|---|---|---|---|

| Eliminación de disolventes | Aislar un compuesto disuelto | Evaporación rotatoria/centrífuga | Purificación de muestras sensibles a la temperatura en un laboratorio |

| Deposición de película delgada | Crear un recubrimiento en una superficie | Evaporación por haz de electrones (PVD) | Aplicación de recubrimientos de alta pureza a escala nanométrica |

¿Necesita equipo de evaporación de precisión para su laboratorio? Ya sea que esté purificando compuestos o depositando películas delgadas, la experiencia de KINTEK en equipos de laboratorio puede ayudarlo a lograr resultados superiores. Nuestras soluciones están diseñadas para brindar confiabilidad y precisión. Contacte a nuestros expertos hoy mismo para encontrar el sistema de evaporación perfecto para su aplicación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué método prefiere para sintetizar grandes cantidades de nanopartículas? Escalando la Producción Industrial

- ¿Qué ventajas ofrecen los congeladores de ultra baja temperatura? Garantice la integridad y fiabilidad de las muestras a largo plazo

- ¿Cuál es la diferencia entre IR y FTIR? Descubra la técnica de espectroscopia moderna superior

- ¿Por qué se requiere equipo de calentamiento industrial de alta precisión para el proceso de normalización del acero ferrítico-martensítico?

- ¿Cuáles son las ventajas de usar titanio? Logre una resistencia y resistencia a la corrosión inigualables

- ¿Cómo funciona la pulverización catódica por RF? Deposición de películas delgadas sobre materiales aislantes

- ¿Cuáles son las ventajas de usar la sinterización? Lograr piezas complejas y de alta resistencia con un desperdicio mínimo

- ¿Por qué es necesario encapsular muestras de aleaciones? Garantizar la pureza en el tratamiento térmico de equilibrio a alta temperatura