En el contexto de la física y la ciencia de materiales, CVD significa Deposición Química de Vapor (Chemical Vapor Deposition). Es un método de deposición al vacío altamente versátil y ampliamente utilizado para producir películas delgadas y materiales sólidos de alta calidad. Este proceso implica la introducción de gases reactivos en una cámara, que luego se descomponen y reaccionan en la superficie de un sustrato calentado para formar el recubrimiento de material deseado.

El concepto central de CVD no se trata solo de aplicar una capa de material, sino de construir una nueva capa sólida de alta pureza átomo por átomo a partir de un gas químico. Esto lo convierte en una técnica fundamental para la fabricación de productos electrónicos avanzados, ópticas y recubrimientos protectores.

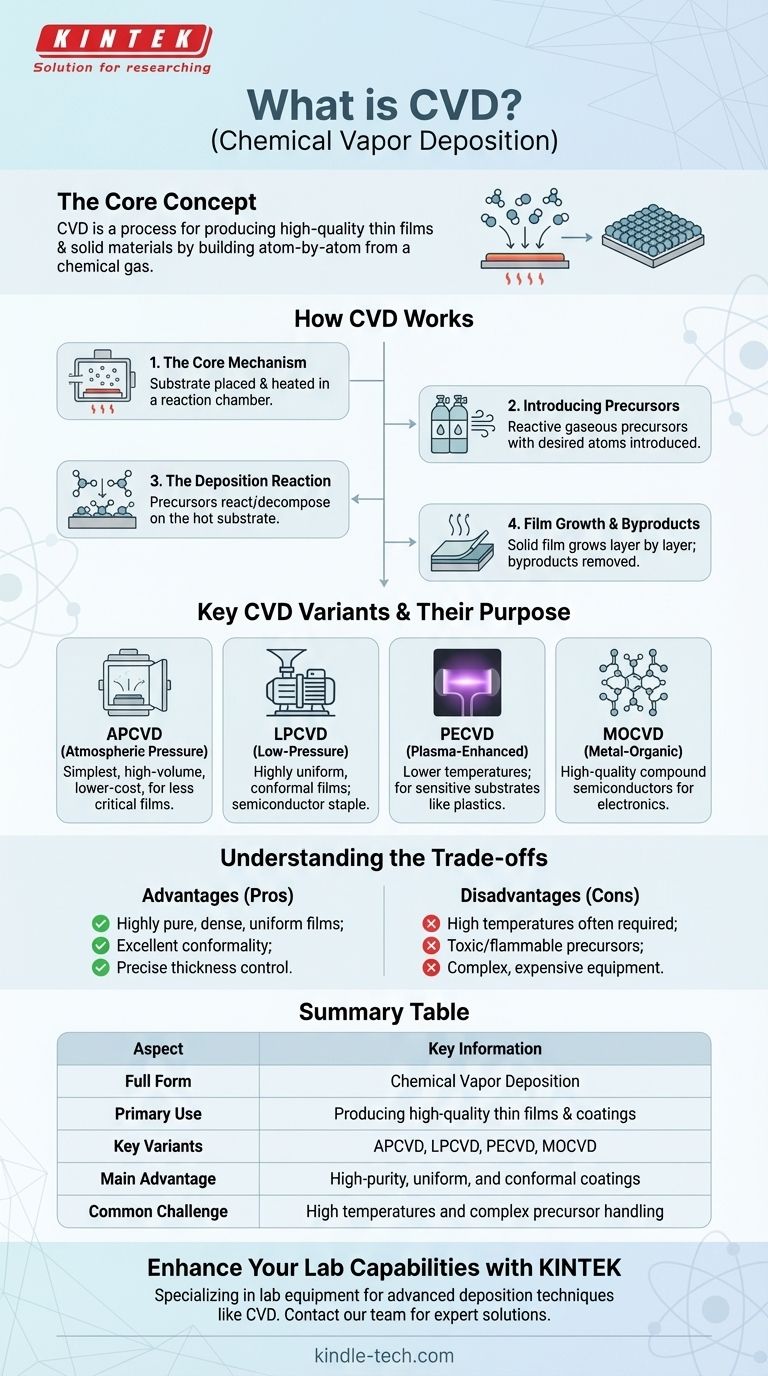

Cómo funciona la deposición química de vapor

El proceso de CVD, aunque complejo en sus detalles, sigue una secuencia fundamental de pasos. Comprender esta secuencia es clave para apreciar su poder y sus limitaciones.

El mecanismo central

En esencia, CVD es un proceso químico que transforma el gas en un sólido. Un sustrato, que es el material a recubrir, se coloca dentro de una cámara de reacción y se calienta a una temperatura específica.

Introducción de los precursores

Luego se introducen en la cámara moléculas gaseosas llamadas precursores, que contienen los átomos del material de la película deseado. Estos precursores se seleccionan cuidadosamente por su capacidad para reaccionar o descomponerse a la temperatura del sustrato.

La reacción de deposición

Cuando los gases precursores entran en contacto con el sustrato caliente, sufren una reacción química o descomposición. Esta reacción descompone las moléculas precursoras, liberando los átomos deseados que luego se unen a la superficie del sustrato.

Crecimiento de la película y subproductos

A medida que este proceso continúa, una película delgada y sólida crece capa por capa sobre el sustrato. Los otros átomos de las moléculas precursoras, ahora subproductos, se eliminan de la cámara mediante un sistema de vacío o flujo de gas, dejando un recubrimiento puro y uniforme.

Variantes clave de CVD y su propósito

No todos los procesos de CVD son iguales. Se han desarrollado diferentes métodos para manejar diversos materiales y sensibilidades a la temperatura, cada uno con un propósito distinto.

CVD a presión atmosférica (APCVD)

Esta es la forma más simple de CVD, realizada a presión atmosférica. A menudo se utiliza para aplicaciones de gran volumen y menor costo donde la perfección absoluta de la película no es la principal preocupación.

CVD a baja presión (LPCVD)

Al operar a presiones subatmosféricas, LPCVD reduce las reacciones no deseadas en fase gaseosa. Esto da como resultado películas altamente uniformes con una excelente conformidad, lo que la convierte en un elemento básico en la fabricación de semiconductores.

CVD asistida por plasma (PECVD)

PECVD utiliza un plasma para energizar los gases precursores, lo que permite que la deposición ocurra a temperaturas mucho más bajas. Esto es fundamental para recubrir sustratos que no pueden soportar el alto calor requerido por los métodos tradicionales de CVD.

CVD metalorgánica (MOCVD)

Esta técnica especializada utiliza compuestos metalorgánicos como precursores. MOCVD es esencial para crear películas de semiconductores compuestos de alta calidad utilizadas en productos electrónicos avanzados como LED y dispositivos de alta frecuencia.

Comprendiendo las compensaciones

CVD es una técnica poderosa, pero su aplicación requiere una comprensión clara de sus ventajas y desventajas inherentes. Elegir CVD significa equilibrar la calidad con la complejidad y el costo.

Ventajas de CVD

La principal fortaleza de CVD es su capacidad para producir películas altamente puras, densas y uniformes. Ofrece un excelente control sobre el espesor y la estructura de la película. Además, su capacidad para recubrir superficies complejas y no planas (conocida como "conformidad") es superior a muchos métodos de línea de visión como PVD (Deposición Física de Vapor).

Desventajas comunes

Los principales inconvenientes son las altas temperaturas que a menudo se requieren, que pueden dañar sustratos sensibles, y el uso de gases precursores que pueden ser tóxicos, corrosivos o inflamables. El equipo también es complejo y costoso, y los subproductos químicos requieren un manejo y eliminación cuidadosos.

Tomar la decisión correcta para su aplicación

La selección de la técnica de deposición adecuada depende completamente de los requisitos específicos de su material y objetivo final.

- Si su enfoque principal son películas cristalinas de alta pureza para semiconductores: MOCVD o LPCVD son los estándares de la industria debido a su excepcional control y uniformidad.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura como plásticos: PECVD es la opción ideal, ya que permite la deposición a temperaturas significativamente más bajas.

- Si su enfoque principal es la producción a gran escala y rentable: APCVD puede ser una opción viable cuando la calidad de película más alta no es un requisito estricto.

En última instancia, la Deposición Química de Vapor es un proceso de fabricación fundamental que permite gran parte de la tecnología moderna al construir materiales desde la molécula.

Tabla resumen:

| Aspecto | Información clave |

|---|---|

| Forma completa | Deposición Química de Vapor |

| Uso principal | Producción de películas delgadas y recubrimientos de alta calidad |

| Variantes clave | APCVD, LPCVD, PECVD, MOCVD |

| Ventaja principal | Recubrimientos de alta pureza, uniformes y conformes |

| Desafío común | Altas temperaturas y manejo complejo de precursores |

¿Listo para integrar películas delgadas de alta pureza en su investigación o producción? KINTEK se especializa en equipos de laboratorio y consumibles para técnicas de deposición avanzadas como CVD. Nuestros expertos pueden ayudarle a seleccionar el sistema adecuado para su aplicación, ya sea que esté desarrollando semiconductores, ópticas o recubrimientos protectores. Contacte a nuestro equipo hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y acelerar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué es el pulverizado catódico por iones? Una guía para la deposición de películas delgadas de alta precisión

- ¿Qué es la deposición química de materiales? Una guía de métodos de fabricación de películas delgadas

- ¿Qué condiciones se necesitan para fabricar diamantes artificiales? Una guía de los métodos HPHT y CVD

- ¿Cómo se preparan las nanopartículas de película delgada? Una guía de los métodos de deposición PVD y CVD

- ¿Qué es el método de deposición de materiales? Una guía sobre tecnologías de recubrimiento y películas delgadas

- ¿Cómo se aplica el recubrimiento de carbono tipo diamante? Elija el método adecuado para sus necesidades de ingeniería

- ¿Cómo funciona una máquina CVD? Una guía para construir películas delgadas superiores a partir de gas

- ¿Cuál es la diferencia entre los semiconductores CVD y PVD? Una guía para elegir el proceso de película delgada adecuado