En esencia, un horno es una cámara con aislamiento térmico, un tipo de horno especializado capaz de alcanzar y mantener temperaturas extremadamente altas. Su función principal es calentar materiales a una temperatura suficiente para lograr un cambio permanente, como endurecer arcilla para convertirla en cerámica, secar madera o inducir una reacción química específica.

La función de un horno no es simplemente generar calor, sino controlar con precisión un ambiente de alta temperatura. Este control es lo que transforma los materiales, y el diseño específico del horno está dictado por la escala, la velocidad y la fragilidad de los elementos que se procesan.

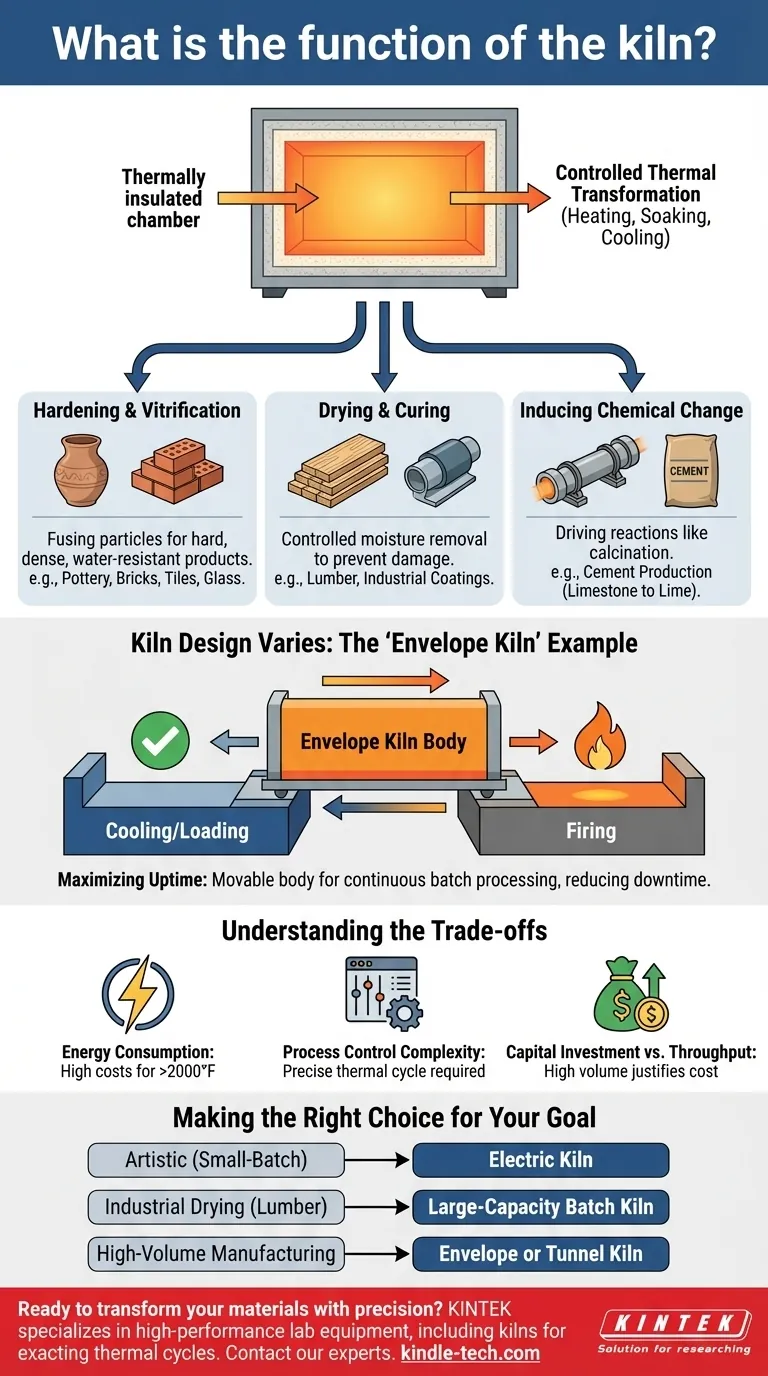

El Principio Fundamental: Transformación Térmica Controlada

El propósito de un horno va mucho más allá del simple calentamiento. Facilita un cambio fundamental en el estado físico o químico de un material mediante la aplicación precisa de un ciclo térmico (calentamiento, mantenimiento y enfriamiento).

Endurecimiento y Vitrificación

Para materiales como la arcilla y el vidrio, el calor del horno hace que las partículas se fusionen en un proceso llamado vitrificación. Esto transforma un objeto blando y frágil en un producto final duro, denso y resistente al agua, como cerámica, ladrillos o azulejos.

Secado y Curado

En otras aplicaciones, como el secado de madera o el curado de recubrimientos industriales, el horno proporciona un ambiente controlado para eliminar la humedad. Esto debe hacerse a una velocidad específica para evitar que el material se agriete, se deforme o se dañe.

Inducción de Cambios Químicos

En la industria pesada, los hornos se utilizan para impulsar reacciones químicas. Por ejemplo, un horno rotatorio calienta piedra caliza para producir cal y dióxido de carbono, un paso crítico en la fabricación de cemento. Este proceso se conoce como calcinación.

Por qué varía el diseño del horno: el ejemplo del 'horno envolvente'

El diseño específico de un horno está diseñado para resolver un problema operativo particular. El "horno envolvente" descrito en su material de referencia es un ejemplo perfecto de un diseño optimizado para la eficiencia industrial.

El problema: tiempo de inactividad en el procesamiento por lotes

Un horno tradicional debe cargarse, calentarse, enfriarse y descargarse en secuencia. Los períodos de enfriamiento y recarga representan un tiempo de inactividad significativo, donde el costoso equipo no está produciendo activamente.

La solución del horno envolvente

Este diseño presenta un cuerpo de horno móvil (la "envoltura") y dos o más bases estacionarias. Mientras una base se está cocinando, la otra puede enfriarse, descargarse y recargarse de forma segura con un nuevo lote.

El beneficio: maximizar el tiempo de actividad

Una vez que se termina el primer lote, la envoltura caliente del horno simplemente se mueve a la segunda base precargada, y el proceso de cocción comienza de nuevo casi de inmediato. Esto casi elimina el tiempo de inactividad, lo que lo hace ideal para el procesamiento por lotes de gran volumen de productos pesados o frágiles donde la operación continua es clave.

Entendiendo las compensaciones

Aunque potentes, los hornos presentan importantes desafíos operativos que influyen en su diseño y uso.

Consumo de energía

Alcanzar y mantener temperaturas de más de 2000 °F (1100 °C) requiere una enorme cantidad de energía. Los diseños de hornos modernos se centran en gran medida en el aislamiento, los sistemas de recuperación de calor y las fuentes de combustible eficientes para gestionar los altos costos operativos.

Complejidad del control de procesos

El éxito de una cocción depende completamente de seguir un perfil de temperatura preciso. Calentar demasiado rápido puede hacer que los objetos exploten por choque térmico, mientras que un enfriamiento inadecuado puede causar grietas. Esto requiere sistemas de control sofisticados.

Inversión de capital vs. rendimiento

Un simple horno para aficionados puede costar unos pocos miles de dólares. Un horno industrial de tipo envolvente o de túnel representa una inversión de capital masiva, justificada solo por la necesidad de un alto rendimiento y la eficiencia operativa que proporciona.

Tomar la decisión correcta para su objetivo

El horno adecuado está determinado completamente por el material que está procesando y sus objetivos operativos.

- Si su enfoque principal es la creación artística o la cerámica de lotes pequeños: Un horno eléctrico de carga superior o frontal simple ofrece el mejor equilibrio entre control preciso y asequibilidad.

- Si su enfoque principal es el secado industrial, como para madera: Es esencial un horno de lotes de gran capacidad y baja temperatura con control de humedad integrado para evitar daños al producto.

- Si su enfoque principal es la fabricación de alto volumen: Se requiere un horno envolvente o de túnel para maximizar el rendimiento y minimizar el costoso tiempo de inactividad entre lotes.

En última instancia, un horno es una herramienta poderosa para la transformación de materiales, y comprender su función le permite seleccionar el diseño adecuado para su propósito específico.

Tabla resumen:

| Función del horno | Proceso clave | Aplicaciones comunes |

|---|---|---|

| Endurecimiento y vitrificación | Fusión de partículas para crear un material duro y denso | Cerámica, ladrillos, azulejos, vidrio |

| Secado y curado | Eliminación controlada de humedad para evitar daños | Madera, recubrimientos industriales |

| Cambio químico | Impulso de reacciones como la calcinación | Producción de cemento (piedra caliza a cal) |

¿Listo para transformar sus materiales con precisión? Ya sea que se encuentre en investigación, fabricación o procesamiento, el horno adecuado es fundamental para su éxito. En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento, incluidos hornos diseñados para ciclos térmicos exigentes. Nuestros expertos le ayudarán a seleccionar la solución ideal para endurecimiento, secado o procesamiento químico, garantizando eficiencia, control y fiabilidad. Contacte a nuestro equipo hoy para discutir sus requisitos específicos de horno y lograr resultados superiores.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cómo ayuda un horno de fusión por arco a estudiar el comportamiento de la corrosión electroquímica de las juntas soldadas?

- ¿Cuáles son las 3 fases del proceso de templado? Domina las etapas de enfriamiento para una dureza perfecta

- ¿Es seguro aspirar un horno? Una guía para un mantenimiento seguro de bricolaje y cuándo llamar a un profesional

- ¿Cómo contribuye un sistema de vacío que mantiene 10^-3 Pa a la consolidación de nanopartículas de tungsteno? Lograr pureza y resistencia

- ¿Qué factores deben controlarse durante la sinterización? Temperatura maestra, atmósfera y material para resultados óptimos

- ¿Cuál es el propósito del tratamiento térmico al vacío? Lograr una pureza metalúrgica y un rendimiento superiores

- ¿Qué materiales se endurecen al vacío? Logre una calidad de superficie superior para aceros de alta aleación y metales sensibles

- ¿Se puede calibrar un manómetro de vacío? Asegure lecturas de presión precisas para su laboratorio